联系人简介: 林 森, 男, 博士, 副研究员, 主要从事分子筛的制备与催化性能研究. E-mail: qk_linsen@163.com;李俊英, 女, 博士, 副教授, 主要从事硅材料研究. E-mail: lijunying001@126.com

采用蒸汽辅助法制备了高稳定性STW结构硅锗酸盐分子筛. 相比于传统水热方法, 使用温和的蒸汽辅助可显著减少模板剂用量, 产物结晶度与骨架Si元素含量更高. 利用X射线衍射(XRD)、 扫描电子显微镜(SEM)、 能量散射谱(EDS)、 热重(TG)分析等技术手段考察了蒸汽辅助合成硅锗酸盐分子筛过程中水对产物结构的影响, 发现随着外加水量的增加, 产物从纯相GeO2逐渐转化为STW分子筛纯相, 最终变为GeO2, STW与MFI结构的混相; 此外, 反应物中带入的痕量水可以优先活化Ge元素, 从而在一定程度上决定了产物构型.

STW-zeotype germanosilicate was synthesized via the steam-assisted conversion(SAC) approach with N, N'-diethylethylenediamine(DEEDA) as an organic template. The effect of additional water on the resultant materials was systematically investigated by powder X-ray diffraction(XRD), scanning electron microscopy(SEM), energy dispersive spectrometer(EDS) and thermogravimetric(TG) analyses. In comparison with the conventional hydrothermal synthesis, the SAC method needs significantly less organic templates, through which the synthesized germanosilicate exhibits a high crystallinity and much more Si element content, as well as the high structural stability. The framework of STW-zeotype germanosilicate prepared by the SAC method remains stable even after undergoing a high temperature calcination(600 ℃).

分子筛具有优异的结构性质, 其稳定性高, 骨架组成灵活多样, 已被广泛应用于催化、 吸附、 分离等传统领域和生物质转化、 非线性光学材料及纳米器件等新兴领域[1~5]. 面对越来越多样化的应用需求, 合成新型分子筛以及探索新的更加温和、 绿色的合成方法成为分子筛科学中重要的研究方向[6].

1991年, Cheng等[7]以四甲基氢氧化铵为模板剂合成出新型结构的氧化锗材料Ge6O12· NMe4OH, 由此引发了将Ge引入骨架合成新结构分子筛的热潮. 因为传统硅酸盐分子筛中Si— O— Si键角被严格限制在140° 145° , 将Ge元素引入硅酸盐分子筛骨架后, Ge— O键长大于Si— O键长, 容易弯曲成较窄的T— O— T(T=Si或Ge)构型, 键角范围增大(120° 135° ), 结构灵活性更强, 使很多在Si体系中无法得到的骨架结构可以被合成出来. 2001年, Corma等[8]使用锗与硅作为起始原料合成出具有Beta多形体C结构的硅锗酸盐分子筛材料ITQ-17; 同年, 他们通过改变反应物组成, 尤其是反应物凝胶中的Ge含量, 对ITQ-16硅锗酸盐分子筛中多形体A, B, C的比例进行了调控, 并将Al元素引入骨架, 获得了较强的酸性质[9]. 近年来, 科学家们更是不断创新, 合成出多种富含双四元环(D4R)结构的硅锗酸盐分子筛并开展了应用研究[10~14]. 2008年, Shi等[15]在水热体系中使用二异丙胺为结构模板剂合成出一类新型硅锗酸盐分子筛: SU-15和SU-32, 其中的多形体A被命名为SU-32, 结构代码为STW. SU-32具有手性的孔道结构, 在应用方面拥有巨大潜力, 因此STW结构的合成成为硅锗酸盐分子筛研究的热点. 如Rojas等[16]使用非手性2-乙基-1, 3, 4-三甲基咪唑(2E134TMIOH)为模板剂在浓胶体系中合成出STW型硅酸盐分子筛HPM-1, 虽然产物结构稳定性得到了较大提升, 但模板剂价格昂贵且后处理程序复杂. 2015年, Shi等[17]使用N, N-二乙基乙二胺作为有机模板剂, 在水热体系中成功合成出具有STW结构的手性硅锗酸盐分子筛纯相, 并首次将过渡金属Cu和Co引入骨架. 同年, Shi等[18]使用浓溶胶体系制备出具有STW结构的B掺杂的硅酸盐分子筛纯相. 目前, 提高结构稳定性、 减少溶剂使用量、 降低制备成本是STW分子筛合成中的关键研究内容.

与传统的水热/溶剂热合成路线相比, 蒸汽辅助合成的产率高, 废液量少[19], 且反应条件温和, 有利于对成核过程进行调控, 产物普遍结晶度较高, 已被广泛用于沸石分子筛的合成研究[20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32]. 1996年, Rao等[33]利用这一策略合成了高硅Beta分子筛, 产物Si/Al比大于400, 结构稳定性高, 且通过调节反应物组成可将产物粒度控制在小于100 nm范围. 之后, 使用蒸汽辅助方法又成功制备出ZSM-23[26], Mordenite[27], ZSM-5[28, 29], Beta[30], SAPO-34[31]及TS-1[32]等分子筛. 2017年, 本课题组利用蒸汽辅助合成策略, 使用有序介孔分子筛Al-SBA-15作为原料, 将其孔壁转化为高结晶度的ZSM-5沸石纳米颗粒, 产物不仅拥有有序微孔结构, 还保持了一定的介孔结构有序性[28, 29]. 虽然蒸汽辅助这一策略已在分子筛合成领域取得了大量结果, 但还未见应用于硅锗酸盐分子筛的合成.

本工作以N, N'-二乙基乙二胺(DEEDA)为有机模板剂, 使用蒸汽辅助合成策略制备出具有STW结构的高结晶度硅锗酸盐分子筛. 针对蒸汽辅助合成中的关键参数, 即水量对产物结构的影响规律进行了系统研究. 实验发现蒸汽辅助条件下合成的GeSi-STW分子筛具有高结晶度和高稳定性, 同时, 晶化过程基本不产生废液排放.

GeO2(分析纯)、 正硅酸四乙酯(TEOS, 分析纯)和氢氟酸(优级纯)购于国药集团化学试剂有限公司). N, N'-二乙基乙二胺(纯度97%)购于山东西亚试剂公司.

D8-Advance型X射线衍射仪(XRD, 德国布鲁克AXS公司), Cu靶, 管电压40 kV, 管电流40 mA, 扫描步长0.03° , 2θ =4° ~40° ; Quanta200型扫描电子显微镜(SEM, 荷兰FEI公司), 样品元素组成测定使用仪器自带能谱仪(EDS), 由不同晶体上的至少15个点或区域的平均统计结果获得; Rheometric TGA 1500 DSP-SP型热重分析仪(TGA, 美国Rheometric Scientific公司), 氮气气氛, 升温速率5 ℃/min; Perkin-Elmer2400型元素分析仪(美国Perkin-Elmer公司).

1.2.1 硅锗酸盐分子筛的常规水热合成 将0.05 g GeO2与0.5 mL去离子水混合, 室温搅拌30 min; 加入3 mL DEEDA后继续搅拌2 h; 加入0.086 mL TEOS搅拌30 min; 最后加入0.072 mL HF搅拌15 min. 将混合物装入反应釜中, 于170 ℃下晶化7 d. 产物经超声洗涤后于70 ℃烘干, 命名为GeSi-STW-HT.

1.2.2 硅锗酸盐分子筛的蒸气辅助合成 将0.05 g GeO2与1 mL DEEDA混合, 搅拌5 h; 加入0.086 mL TEOS搅拌30 min, 再加入0.072 mL HF搅拌15 min. 将所得澄清溶液于70 ℃下干燥2 d, 得到黏稠状混合物(前驱体混合物). 然后, 将该混合物移入10 mL烧杯中并将其置于100 mL反应釜衬内(在釜衬中预先加入一定量去离子水), 于170 ℃晶化9 d, 得到白色固体粉末, 经超声洗涤后于70 ℃烘干, 命名为GeSi-STW-SAC.

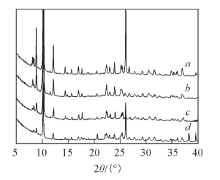

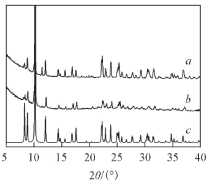

使用N, N-二乙基乙二胺为结构模板剂, 在水热条件下可以得到高质量的STW硅锗酸盐分子筛[17]. 本文采用与N, N-二乙基乙二胺具有相近几何尺寸、 构型和电荷密度的N, N'-二乙基乙二胺(DEEDA)为模板剂, 分别采用蒸汽辅助和传统水热方法制备了GeSi-STW分子筛. 如图1 所示, GeSi-STW-SAC的XRD谱图与已报道的GeSi-STW分子筛的模拟结果[17]高度吻合, 且谱峰强度比水热方法制得的样品更高, 说明蒸汽辅助法有利于提高产物结晶度. 采用蒸汽辅助法还可以显著减少有机模板剂用量, DEEDA用量仅为常规水热条件下的1/3. 另外, 采用蒸汽辅助法制备的GeSi-STW分子筛硅元素含量明显更高, Si/Ge比为0.9, 明显高于传统水热方法制得产物的Si/Ge比(0.7), 说明采用蒸汽辅助条件可有效促进Si元素进入骨架, 提高产物Si含量, 进而改善其结构稳定性.

| Fig.1 Powder X-ray diffraction patterns of GeSi-STW-SAC(a), Ge Si-STW-HT(b), and simulated XRD pattern of GeSi-STW(c) |

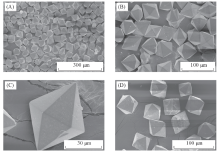

图2是GeSi-STW-SAC和GeSi-STW-HT的SEM照片. 二者均呈六角双锥形貌. 与水热方法制得的产物相比, 蒸汽辅助条件下所得产物尺寸略大, 为60 μ m× 50 μ m. 另外, 蒸汽辅助条件下合成的产物粒度分布均匀且晶体表面更加光滑, 说明该条件下骨架构筑过程更加充分, 产物结晶度更高, 与XRD结果吻合.

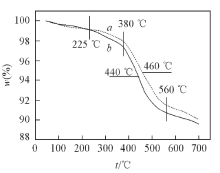

图3为2种方法制备的GeSi-STW分子筛的热重分析结果. 在25~225 ℃区间, GeSi-STW-SAC和GeSi-STW-HT均出现1个微小且平缓的失重过程, 失重量相同, 均为0.8%, 对应于吸附于表面的水分子和易于脱除的小分子有机物的失去. 高于225 ℃的失重可归属为模板剂脱除. 在225380 ℃区间, 失重量根据合成方法的不同存在明显差异, GeSi-STW-SAC为1.3%, 而GeSi-STW-HT为1.9%, 后者失重增加50%. 这主要源于二者不同的结晶度: 蒸汽辅助条件制备的GeSi-STW分子筛结晶度更高, 颗粒表面光滑; 而常规水热条件制备的产物颗粒表面粗糙, 外表面积略大. 因此对于那些靠近颗粒外表面孔道内模板剂的脱除, 常规水热条件合成的产物更加容易, 因此其失重量明显更多. 在380560 ℃区间, 2种GeSi-STW分子筛均出现快速的失重过程, 失重量接近, 分别为6.4%和6.6%. 在560 ℃以后, 二者都出现了缓慢且近似的失重过程(失重量为1.2%). 分析热重结果发现, GeSi-STW-SAC与GeSi-STW-HT的最大失重速率对应温度不同, 分别为460和440 ℃, 前者更高, 说明采用蒸汽辅助法合成的GeSi-STW分子筛孔道内部的模板剂分子更难分解, 这得益于其更高的结晶度和骨架Si含量. 此外, GeSi-STW-SAC的模板剂失重量仅比GeSi-STW-HT少0.3%, 与元素分析结果吻合, 说明蒸汽辅助合成中模板剂利用更加充分.

研究表明, 在使用蒸汽辅助合成策略时, 加入一定量的水不仅可以保证体系压力, 更重要的是水还起到传质介质的作用. 另外, 水通过在反应物质中的气-固相变化造成其中的骨架构筑元素不断产生浓度梯度, 从而优化骨架搭建过程, 这也是蒸汽辅助合成策略可在较温和条件下获得高结晶度产物的重要原因. 本研究重点考察了蒸汽辅助条件下水量与产物结构的对应关系, 并与常规水热条件制得的产物进行了对比. 如表1所示, 控制n(H2O)/n(GeO2)< 11.6, 产物为无定形态; 略微增加水量使11.6≤ n(H2O)/n(GeO2)≤ 20.9时, 产物为氧化锗; 继续增大水量, 当20.9< n(H2O)/n(GeO2)< 26.7时, 产物为STW型分子筛纯相. 这一结果暗示晶化过程经历了溶胶-凝胶过程, 反应物优先形成无定形凝胶, 并在内部重排优先形成GeO2相, 在水分子和模板剂的共同作用下, Si物种逐渐与GeO2发生相互作用形成Si-Ge骨架的STW结构. 我们认为合适的水量能够促进骨架组成元素在凝胶相与相邻液相间的传质过程, 这是形成STW结构的关键因素. 在此基础上即使增加很少量的水[n(H2O)/n(GeO2)< 29.0]也会导致产物中GeO2相的出现; 进一步加大水量[29.0< n(H2O)/n(GeO2)< 34.8], 发现产物中出现了少量MFI结构, 为GeO2, STW和MFI的混相; 增大水量至n(H2O)/n(GeO2)> 34.8后, 产物则完全为MFI结构. 这一现象说明STW构型稳定性差, 骨架搭建过程中对热力学条件要求高, 特别是Si, Ge元素结构尺寸差别较大, Si元素的插入极有可能造成骨架坍塌, 从而生成更加稳定的GeO2和MFI结构产物. 另一方面, 正是由于蒸汽辅助方法条件温和, 容易抑制上述强烈的结构变化, 使得产物中Si元素含量明显大于传统水热合成产物, 产物的结构稳定性更高.

| Table 1 Effect of H2O/GeO2 molar ratio on the final products synthesized following the steaming assisted conversion approach |

另一方面, 我们还将去离子水直接加入到前驱体混合物中, 在水热条件下完成晶化. 发现控制水量为n(H2O)/n(GeO2)< 11.6时, 产物为无定形态; 增加水量至11.6≤ n(H2O)/n(GeO2)≤ 69.6区间时, 产物为STW分子筛; 继续加大水量, 产物中逐渐出现并转化为MFI结构. 水热条件下未发现GeO2相的出现, 这是因为该条件下反应介质中传质过程更加剧烈, 在模板剂的结构导向作用下, Si和Ge快速解聚、 重排、 组装形成STW分子筛, 正是由于这一过程速度快, 且后期伴有较强烈的熟化作用, 致使产物结晶度比蒸汽辅助方法得到的产物略低.

在蒸汽辅助条件下, 外加水可以显著影响产物结构. 此外, 反应物中原位存在的痕量水也将在骨架构筑初始阶段起重要作用, 甚至能够决定产物结构类型. 首先研究了不同干燥温度的影响, 将干燥温度设定为50100 ℃范围. 当干燥温度低于70 ℃时, 随着温度升高, 产物中的GeO2相逐渐减少, 同时, STW结构的硅锗酸盐产物逐渐增多; 升高干燥温度至80 ℃时, 产物中的GeO2相迅速增多; 继续升高干燥温度至100 ℃, 产物中的GeO2相含量未见明显变化.

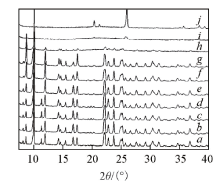

在此基础上, 将干燥温度设定为70 ℃, 进一步考察了干燥时间的影响. 如图4所示, 不对前驱体进行干燥处理, 保持其中由模板剂带入的痕量水分, 直接用于蒸汽辅助合成, 发现产物XRD谱图分别在26.1° 和39.4° 处出现较强的衍射峰, 为GeO2的特征峰, 说明在此条件下, 反应物中存在很少量的水即可快速活化Ge元素, 诱导生成GeO2晶体; 干燥处理前驱体12 d后, 反应物中水含量降低, 因此对Ge元素的活化能力减弱, 此时蒸汽辅助起到关键作用, 有利于增强Si和Ge物种间相互作用, 生成GeSi-STW分子筛纯相(图4谱线b和c); 延长干燥时间至3 d, 前驱体水含量极低, 研磨成粉末使用, 此时产物为STW分子筛与GeO2混相, 其中26.1° , 38.5° 和39.4° 处的衍射峰归属为GeO2(图4谱线d). 可见, 晶化初始阶段反应物中存在痕量水趋向高效活化Ge元素, 调控水量可以强化Ge, Si相互作用, 这是使用蒸汽辅助方法合成高结晶度GeSi-STW硅锗酸盐分子筛的重要前提.

将Ge引入分子筛合成有利于生成新型骨架结构, 但同时由于其比Si元素更大的原子半径, 必然导致在产物中生成更多结构缺陷, 因而常规水热条件制备的硅锗酸盐分子筛热稳定性普遍较低. 本实验采用的蒸汽辅助方法可以优化结晶过程, 因此产物显示出较高的热稳定性. 如图5所示, 控制焙烧温度不高于500 ℃时, 样品XRD谱图中谱峰位置与强度未发生变化, 仍为高结晶度的STW结构硅锗酸盐分子筛; 升高焙烧温度至600 ℃后, 样品谱峰位置未见变化, 但谱峰强度普遍降低, 说明此时样品骨架类型仍为STW, 但晶胞的基元组成发生了改变, 部分骨架元素已经脱除; 升高焙烧温度至700 ℃时, 对应STW结构的谱峰已较难辨识; 焙烧温度为800 ℃时, STW结构的谱峰已完全消失, 同时, 在20.4° , 21.4° , 26. 1° , 35.7° , 38.5° 和39.4° 处出现新的可归属于GeO2的衍射峰.

使用N, N'-二乙基乙二胺为模板剂, 采用蒸汽辅助方法能够高效制备GeSi-STW分子筛. 对比常规水热条件, 模板剂用量减少至1/3, 且产物中骨架Si含量更高, Si/Ge比为0.9, 高于传统水热条件制得产物的Si/Ce比(0.7). 研究发现, 不仅外加水量能够决定产物组成, 即使反应物中含有的痕量水也可以通过优先活化Ge元素, 在一定程度上决定产物构型. 采用蒸汽辅助法合成的硅锗酸盐分子筛热稳定性高, 经600 ℃焙烧处理后STW骨架结构仍能保持稳定.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|