联系人简介: 郭玉鹏, 男, 博士, 教授, 主要从事功能材料与生物质基材料的制备研究. E-mail: guoyupeng@jlu.edu.cn

通过调控甲醛与尿素摩尔比, 降低脲醛树脂胶黏剂中游离甲醛的含量, 以生物质玉米芯为原材料, 用碱液提取得到的碱木质素溶液与甲醛和尿素进行三元逐步共聚, 弥补降低醛脲比带来的胶合强度的快速下降问题. 以降低游离甲醛含量同时兼顾胶合强度为原则进行探索, 得到最佳实验条件为甲醛与尿素摩尔比(F/U)为0.91∶1, 木质素添加量为20%(质量分数), 在此条件下木质素-尿素-甲醛共聚树脂(LUF)胶合强度为0.99 MPa, 游离甲醛含量为0.26%. 对共聚树脂进行了结构表征, 表明木质素参与到反应中, 并能提高树脂的热稳定性和耐水性, 同时对反应的机理进行了讨论.

By regulating the molar ratio of formaldehyde and urea to reduce the content of free formaldehyde in urea-formaldehyde resin adhesive, using biomass corn cob as raw material to extract lignin with alkali solution, the alkali lignin solution was gradually copolymerized with formaldehyde and urea to compensate for the problem of rapid decrease in the bonding strength caused by the reduction of aldehyde urea ratio. With reducing the free formaldehyde content and taking into account the bonding strength as a principle to explore, the best experimental conditions were obtained: formaldehyde to urea molar ratio of F/U is 0.91∶1, the amount of lignin added is 20%(mass fraction), under these conditions, the lignin-urea-formaldehyde(LUF) copolymer resin has a bonding strength of 0.99 MPa and a free formaldehyde content of 0.26%. The characterization results of the copolymer resin using HR-MS, XPS, FTIR and TG show that lignin can participate in the reaction and improve the thermal stability and water resistance of the resin. At the same time, the mechanism of the reaction was discussed.

目前, 脲醛树脂(UF)是人造板生产中最主要的胶黏剂, 其因制备成本低廉、 固化快、 具有一定的水溶性、 较好的耐磨性及优异的热性能等优点, 已成为木材加工行业最常用的胶黏剂[1, 2]. 但是, 其耐水性尤其是耐热水性差[3]、 胶层脆性大[4], 游离甲醛含量高, 对人体健康构成威胁, 使其应用范围受到较大的限制[5]. 因此, 低游离甲醛含量脲醛树脂的研究成为目前的热点[6].

人们对低游离甲醛树脂进行了大量研究, 尝试了包括优化合成步骤和添加改性剂的诸多方法[7], 杜育江等[8]采用4次加入尿素的分段聚合方法, 合成的树脂游离甲醛含量为0.20%(质量分数); 朱海龙等[9]用三聚氰胺改性脲醛树脂, 制得的脲醛树脂游离甲醛含量为0.14%; 陆立楠等[10]合成了聚乙烯醇改性脲醛树脂胶黏剂, 所制得的脲醛树脂游离甲醛含量为0.29%; 杨建洲等[11]将苯酚与第一批尿素一同加入, 在90 ℃下聚合, 生成的苯酚改性脲醛树脂的游离甲醛含量为0.26%; 刘璇等[12]同时使用苯酚与聚乙烯醇改性脲醛树脂, 制得的改性树脂游离醛含量为0.22%. 此外, 通过酯类(如异氰酸酯)[13]、 醛类(如羟甲基糠醛)[14]、 棉籽粉[15]及纳米材料(如纳米二氧化硅[16]、 纳米黏土[17]、 纳米二氧化钛[18]及纳米结晶纤维素[19])等也可用来改善脲醛树脂游离甲醛含量问题. Mayers[20]的研究表明, 甲醛释放量和摩尔比呈抛物线形相关, 游离甲醛释放量随甲醛与尿素摩尔比的降低而降低. 因此, 降低醛脲比是最有效减少游离甲醛的方法[21].

生物质因其可再生性、 低污染及普遍性得到人们的关注, 我国是农业大国, 玉米芯等生物质产量和存量十分丰富, 然而对生物质的利用多以燃烧为主, 从而造成大量资源浪费. 生物质中含有大量木质素, 木质素含有大量羟基及其它化学基团, 可以进行接枝共聚[22], 木质素可用于制备胶黏剂等化工产品. 目前人们大都购买成品木质素用以改性胶黏剂的研究, 为此推动了木质素的精细化利用, 但并未将木质素与生物质的综合利用相结合. 以生物质为原料, 酸解半纤维素用以生产糠醛、 碱提木质素改性胶黏剂, 剩余纤维素可制备微晶纤维素填料, 是实现生物质综合利用的有效方法.

本文通过降低醛脲比减少游离甲醛含量, 用从生物质中提取碱木质素液与甲醛和尿素共聚的方法, 解决了因醛脲比降低造成胶合强度下降的问题, 探索确定了最佳工艺条件, 并对木质素参与反应的机理进行了讨论.

尿素(分析纯), 西陇化工股份有限公司; 37%甲醛(分析纯), 国药集团化学试剂有限公司; 甲酸(分析纯), 北京化工厂; 玉米芯, 长春市.

IFS-66V/S 型红外光谱仪(日本岛津公司); AG-120KG型电子万能材料实验机(日本Shimadzu公司); RY-20型热压机(深圳深科达气动设备有限公司); TGA-Q500型热分析仪(美国TA公司); Agilent1290-microTOF QⅡ 型高分辨液相色谱质谱联用仪(美国Bruker公司); ESCALAB 250型X射线光电子能谱仪(美国热电公司).

1.2.1 碱木质素溶液的制备 将玉米芯与2%H2SO4按固液比(1 kg∶ 5 L)加入反应釜内, 在100 ℃下回流1 h, 抽滤, 洗涤滤饼至中性并干燥. 将干燥后的滤饼与3%(质量分数)NaOH溶液按固液比(1 kg∶ 6 L)加入反应釜内, 加热回流3 h, 抽滤, 滤液即为碱木质素溶液.

1.2.2 UF的合成 称取计量的甲醛溶液置于反应器中, 用5%NaOH溶液调节pH至7.58.5, 加入尿素, 于60 ℃恒温搅拌0.5 h, 再加入尿素, 升温至80 ℃, 用质量分数为50%的甲酸溶液调pH至5.05.5, 直至反应出现浑浊点, 降温至60 ℃, 再加入第三批尿素, 恒温0.5 h, 用5%NaOH溶液调pH至7.09.0, 恒温10 min, 降温出料得到UF.

1.2.3 LUF的合成 将碱木质素溶液和甲醛溶液加入到反应器中, 用5%NaOH溶液调pH至11, 于80 ℃反应3 h, 反应完毕后降温至40 ℃, 调节pH至7.5~8.5, 加入尿素, 于60 ℃恒温搅拌0.5 h, 再加入尿素, 升温至80 ℃, 用50%甲酸溶液调pH至5.0~5.5, 直至反应出现浑浊点, 降温至60 ℃, 再加入尿素, 恒温0.5 h, 用5%NaOH溶液调pH至7.0~9.0, 恒温10 min, 反应结束后进行真空脱水, 出料, 得到LUF.

在甲醛与尿素摩尔比(F/U)为1.3∶ 1基础上, 木质素添加量分别为甲醛质量的10%, 20%, 30%, 40%. 调整F/U摩尔比为1.17∶ 1, 1.04∶ 1, 0.91∶ 1, 0.78∶ 1, 进行实验条件优化.

胶合强度: 以脲醛树脂、 淀粉和氯化铵质量比为100∶ 20∶ 1进行调胶, 木板单面施胶量为130 g/m2, 于50 ℃, 0.8 MPa预热压0.5 h, 再于115 ℃及1 MPa热压300 s测定胶合强度.

根据GB/T14732-2017[23]中规定脲醛树脂为氨基树脂, 采用氨基树脂的游离甲醛测定方法[24]测定游离甲醛.

准确称量1.000 g(精确到0.001 g)样品, 置于120 ℃烘箱中2 h, 取出, 置于干燥器中15 min, 取出称量得固含量.

将盛有试样的烧杯放入25 ℃恒温水浴锅内, 待温度稳定后用pH计测定pH值.

将研成粉末的样品与干燥后的KBr按质量比1∶ 100混合, 压片, 测定红外谱图.

将样品研成粉末在N2气氛围中进行热重分析, 以10 ℃/min的升温速率升温至800 ℃.

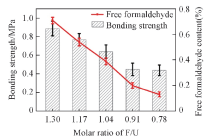

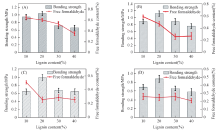

图1为脲醛树脂F/U摩尔比对其胶合强度和游离甲醛含量的影响. 从图1可以看出, 当摩尔比降低时, 游离甲醛含量明显降低, 胶合强度迅速下降.

这是因为甲醛使用量的减少导致体系内生成的二羟甲基脲数量减少, 而二羟甲基脲数量对胶合强度有较大影响[25], 从而造成胶合强度大幅下降. 当F/U摩尔比低于1.17∶ 1时, 胶合强度均小于0.7 MPa, 不能满足国家标准(GB/T14732-2017)要求. 另外, 不同摩尔比下制备的UF固含量、 胶合强度、 游离甲醛含量和pH值见表S1(见本文支持信息).

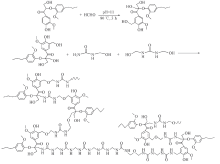

图2为不同F/U摩尔比下不同木质素添加量对LUF胶合强度和游离甲醛含量的影响. 从图2中可以看出, 当F/U摩尔比相同时, 树脂的胶合强度随着木质素添加量的增加呈现出先增后减的趋势, 在木质素添加量为20%时, 胶合强度达到最大, 这是因为加入适量的木质素可以起到接枝共聚的作用, 羟甲基化后的木质素参与到脲醛树脂的缩合过程中, 增大脲醛树脂的交联度, 从而增强胶合强度, 但当加入的木质素过量后, 木质素羟甲基化会消耗过多甲醛, 导致体系中甲醛与尿素生成的二羟甲基脲减少, 而二羟甲基脲数量对胶合强度有较大影响, 另一方面木质素结构复杂且反应活性较低, 因此过多地加入木质素反而影响其胶合强度. 游离甲醛含量随木质素添加量增加而减小, 这说明木质素也可以起到甲醛捕捉剂的作用.

| Fig.2 Effect of lignin content on the bonding strength and free formaldehyde content of LUF Molar ratio of F/U: (A) 1.17∶ 1; (B) 1.04∶ 1; (C) 0.91∶ 1; (D) 0.78∶ 1. |

不同F/U摩尔比下不同木质素添加量制备出的LUF固含量、 胶合强度、 游离甲醛含量和pH值见表S2(见本文支持信息). 结果表明, 当F/U摩尔比为1.04∶ 1, 木质素添加量为20%时, 其胶合强度为1.12 MPa, 游离甲醛含量为0.47%; F/U摩尔比为0.91∶ 1, 木质素添加量为20%时, 其胶合强度为0.99 MPa, 游离甲醛含量为0.26%; F/U摩尔比为0.78∶ 1, 木质素添加量为20%时, 胶合强度为0.88 MPa, 游离甲醛含量为0.25%. 综合考虑, F/U摩尔比为0.91∶ 1, 木质素添加量20%时, 胶合强度0.99 MPa, 游离甲醛含量0.26%, 为最优结果.

脲醛树脂耐水性主要受羟甲基、 氨基等亲水基团含量和树脂交联度等因素影响. 由表1可知, 当摩尔比降至1.04∶ 1以下时, 所制样品不能通过耐水性测试, 这是由于甲醛使用量的减少, 导致树脂交联度下降, 树脂耐水性急剧下滑, 木质素的加入提高了树脂的交联度进而改善了树脂的耐水性, 表明木质素对于提高树脂耐水性具有积极作用, 但过多地加入木质素会消耗大量甲醛, 且木质素自身具有局限性, 故而过量地加入木质素反而不利于提高树脂的耐水性. 由于开胶后的样品无法完成胶合强度测试, 因此, 本文主要数据来源于干燥环境样品.

| Table 1 Effect of lignin on the water resistance of the resin |

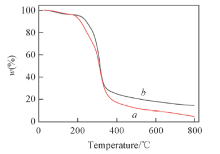

图3为UF和LUF的热重(TG)曲线. 从图3可以看出, UF在28~179 ℃之间缓慢失重, 主要是由甲醛挥发、 水分和单体灰分质量变化造成; 179~374 ℃之间快速失重是由于随着温度的升高, 大分子骨架出现裂解造成的. LUF在28~221 ℃间缓慢失重, 与UF缓慢失重原因相同; 221 ℃之后才开始快速失重, 这是由于木质素参与反应增大了树脂的交联度, 使得树脂稳定性得以一定程度的提升; 在221~362 ℃之间快速失重, 这是由于高温使大分子骨架分裂, 木质素在305 ℃之后也会快速裂解[6], 二者共同造成的.

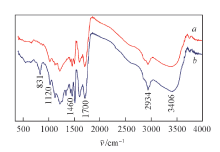

图4为木质素羟甲基化前后的FTIR光谱. 由木质素红外谱线可见, 3406 cm-1处为 O— H的伸缩振动吸收峰, 2934 cm-1处为亚甲基中C— H的伸缩振动吸收峰, 1460 cm-1处为苯环上甲氧基的C— H伸缩振动吸收峰, 1120 cm-1处为苯丙烷芳环上C— H的变形振动吸收峰, 是具有较强木质素特征的吸收峰. 以1700 cm-1处稳定的吸收峰作为基准, 羟甲基化木质素红外谱线上除具有木质素的特征吸收峰外, 在3406, 2934, 1460, 831 cm-1处的吸收峰强度均增加, 说明羟甲基数量增多, 即木质素发生了羟甲基化反应.

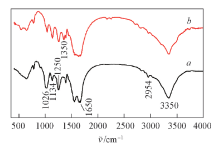

图5为UF和LUF的FTIR光谱. UF谱线上各峰的归属见表S3(本文支持信息). 可见, 甲醛和尿素发生了加成和缩聚反应, 生成了含亚甲基键和二亚甲基醚键的脲醛树脂大分子结构. 而LUF红外谱线上除基本吸收峰外, 在1350 cm-1附近还有1个— CN(芳香)的吸收峰, 也说明羟甲基化后的木质素参与了反应[26].

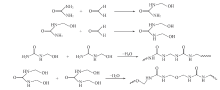

传统理论(见Scheme 1)认为脲醛树脂合成主要分为2个阶段[27, 28]: (1)加成反应阶段, 即在弱碱性条件下尿素与甲醛反应生成羟甲基脲; (2)缩聚反应阶段. 由于羟甲基很活泼[29], 在酸性介质中, 一羟甲基脲之间缩合形成亚甲基键, 二羟甲基脲之间缩合形成二亚甲基醚键与亚甲基键, 生成的中间体含有羟甲基、 亚胺基等活性基团, 随后可进一步缩聚形成以亚甲基键和二亚甲基键为主体或以少量醚键连接的线型或支链型低聚物[30], 即为初期脲醛树脂, 加入固化剂后可加速反应形成网状结构[31].

木质素作为天然高分子化合物具有非常复杂的化学结构, 它是由紫丁香基丙烷、 愈创木基丙烷和对羟苯基丙烷3种结构单元组成[32]. 对LUF树脂进行高分辨质谱和XPS表征, 结果如图S1(见本文支持信息)和图S2(见本文支持信息)所示. 由LUF树脂C1s的XPS曲线及拟合曲线, 参照XPS谱图数据库, 可得284.5 eV峰归属于C— C, C— H特征峰, 285.0 eV峰归属于C6H6特征峰, 286.9 eV峰归属于C— O特征峰, 289.0 eV归属于— HN— C(O)— NH— 特征峰, 293.0 eV峰归属于C=O特征峰. 综合以上信息推断出Scheme 2所示反应机理. 木质素与甲醛发生羟基化反应[26], 羟甲基木质素与羟甲基脲发生缩合反应生成含有亚甲基和醚键的聚合物. 内聚强度是影响胶黏剂胶合强度的因素之一, 且内聚强度受分子量大小影响[33], 而木质素具有较大分子量, 这也能解释为何引入适量的木质素可增强胶合强度.

通过减少甲醛使用量改变了反应体系中甲醛与尿素的摩尔比, 随着摩尔比减小, 体系中尿素相对含量增加, 促使反应朝着消耗甲醛的方向进行, 同时多余的尿素会捕捉未反应的游离甲醛, 从而减少游离甲醛的含量. 甲醛用量的减少导致体系内生成的二羟甲基脲数量减少, 从而造成胶合强度大幅下降, 引入木质素作为交联剂有效解决了这个问题. 利用生物质中木质素做交联剂, 采用木质素与甲醛、 尿素三元共聚的方法合成LUF, 在极低F/U摩尔比(0.78∶ 1)时亦能制备出满足GB/T14732-2017标准的改性脲醛树脂胶黏剂, 相比常规用量可减少甲醛使用量的40%. 最优条件为F/U摩尔比0.91∶ 1, 木质素添加量20%, 此时胶合强度为0.99 MPa, 游离甲醛含量0.26%. 表征结果表明木质素参与了反应并能在一定程度上提高树脂的热稳定性和耐水性, 对制备低游离甲醛树脂胶黏剂及生物质的高效利用具有重要意义.

支持信息见http://www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20180778.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| 7 |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|