联系人简介: 刘海亮, 男, 博士, 副教授, 主要从事高分子膜材料方面的研究. E-mail: liuhailiang723@163.com

以偏二氯乙烯-氯乙烯共聚物[P(VDC-co-VC)]为成膜聚合物, 邻苯二甲酸二甲酯(DMP)为稀释剂, 采用热致相分离(TIPS)法制备了具有多孔结构的P(VDC-co-VC)膜. 通过聚合物-稀释剂二元体系相图、 场发射扫描电镜(FESEM)、 差示扫描量热仪(DSC)、 X射线衍射(XRD)、 原子力显微镜(AFM)、 纯水通量、 接触角、 孔径及其分布、 截留率及力学性能等研究了聚合物含量对P(VDC-co-VC)多孔膜结构和性能的影响. 结果表明, P(VDC-co-VC)-DMP二元体系成膜过程以液-液(L-L)分相为主, 随着聚合物含量增加, 膜的横截面由类花瓣状结构向胞腔状结构转变, 膜的孔连通性降低, 结构变得较为致密, 同时膜上表面孔隙率降低, 粗糙度增大. L-L分相时间和聚合物含量的变化, 导致膜结晶度先降低后增大. 聚合物含量的增加使膜上表面接触角、 断裂强度及蛋白截留率增加, 但膜的平均孔径、 孔隙率及纯水通量先增加后减小. 当聚合物质量分数为30%时, 所得膜通透性较优, 断裂强度可达7.5 MPa.

Poly(vinylidene chloride-co-vinyl chloride)[P(VDC-co-VC)] porous membrane, which had a homogeneous structure, was prepared by thermally induced phase separation(TIPS) method with dimethyl phthalate(DMP) as the diluent. The microstructures of P(VDC-co-VC) porous membranes were observed by field emission scanning electron microscopy(FESEM), differential scanning calorimetry(DSC), X-ray diffraction(XRD), atomic force microscopy(AFM). The effects of polymer content on the morphology and properties of P(VDC-co-VC) porous membranes were investigated by polymer-diluent binary system phase diagram, terms of porosity, pure water flux, contact angle and mechanical strength test etc. The results showed that the membrane formation process of P(VDC-co-VC)-DMP binary system was dominated by liquid-liquid(L-L) phase separation. With the increase of the polymer content, the cross-sectional structure of the membrane came from petal-like structure to cavity structure. In the structural transformation, the pores connectivity of the membrane cross-section were reduced and the structure became denser. At the same time, the porosity on the top surface of the membrane decreased and the roughness increased. The changes of L-L phase separation time and the polymer content caused the crystallinity of the membrane decreased and the partial crystallization peak disappeared or decreased. The membrane crystallinity increased as the polymer content reached to 40%, which indicated the greater correlativity of the phase separation time and the polymer content to the membrane crystallinity. In the flux testing stage, the pure water flux of membranes prepared with low polymer content appeared a large attenuation with the prolonging of testing time, which indicated poor compaction resistant ability for the membrane fabricated by low polymer content, while the increase of the polymer content could improve the membrane compaction resistant ability strongly. During the protein retention stage, the concentration polarization formed a filter cake layer that increased the protein rejection, while the permeate flux was tended to be stable. The increase of the polymer content brought about the increase of the contact angle of top surface, tensile strength and protein rejection, but the mean pore size, porosity and pure water flux increased first and then decreased. When the polymer content was 30%, the prepared membrane had excellent permeability and the tensile strength was 7.5 MPa.

偏二氯乙烯-氯乙烯共聚物[P(VDC-co-VC)]是以偏二氯乙烯(VDC)单体为主要成分, 与氯乙烯(VC)单体共聚合得到的由[CH2— CCl2]m— [CH2— CHCl]n单元构成的头尾相连的线性嵌段共聚物[1]. P(VDC-co-VC)作为一种高强韧性、 高阻透性、 良好化学稳定性、 耐酸碱和耐多种化学溶剂等特性的材料[2], 主要应用于包装[3]、 医疗[4]、 涂料[5]及化工[6, 8]等领域.

热致相分离法(TIPS)是20世纪80年代Castro[9]发现的一种利用稀释剂实现高温熔解、 降温分相的制膜方法. 采用TIPS法, 可将多种室温下溶解度差、 难有合适溶剂的结晶或带有强氢键作用的聚合物制备成膜, 而且能够降低聚合物的熔融温度. 因此TIPS法广泛应用于制备各种聚合物多孔膜. Cui等[10]以乙酰柠檬酸三丁酯(ATBC)为稀释剂, 采用TIPS法制备聚偏氟乙烯(PVDF)平板膜, 研究了聚合物含量和淬火温度对膜结构的影响, 研究结果表明, 膜孔径与纯水通量随聚合物含量和淬火温度升高而减小. 周波等[11]以邻苯二甲酸二乙酯(DEP)、 邻苯二甲酸二丁酯(DBP)及硬脂酸丁酯(BS)等为稀释剂, 采用TIPS法制备乙烯-三氟氯乙烯共聚物(ECTFE)微孔膜, 通过改变稀释剂种类、 聚合物含量、 淬冷温度及粗化时间来控制膜强度和孔隙率, 结果表明聚合物含量增大和淬冷温度降低可以使孔径减小, 而粗化时间增加可使孔径增大. 此外还有研究者采用TIPS法制备聚偏氟乙烯-六氟丙烯(PVDF-HFP)多孔微滤膜[12]、 聚乳酸纳米纤维支架[13]等.

目前, PVDC在膜分离领域的研究较少. Jomekia等[14]以有序介孔材料MCM-41为添加剂, 采用非溶剂致相分离(NIPS)法制备了PVDC多孔膜, 研究结果表明, NIPS法制备的PVDC多孔膜孔径较大且接触角较低, 力学性能较差. 陈欣等[15]采用NIPS法制备了P(VDC-co-VC)多孔膜, 研究了聚合物含量及水凝固浴温度对膜结构与性能的影响, 结果表明, 提高聚合物含量或升高水凝固浴温度均能提高膜表面致密程度, 并提高蛋白截留率, 但断裂强度较低. 虽然NIPS法具有操作温度低的优点, 但所制备的PVDC多孔膜力学性能较差, 不利于工业化应用. 采用TIPS法制备P(VDC-co-VC)多孔膜的研究尚未见报道, 研究TIPS法制备P(VDC-co-VC)多孔膜可以拓宽P(VDC-co-VC)在膜分离领域的研究应用, 也有助于制得可工业化应用的P(VDC-co-VC)多孔膜.

本文以邻苯二甲酸二甲酯(DMP)为稀释剂, 采用TIPS法制备P(VDC-co-VC)多孔膜. 采用聚合物-稀释剂二元体系相图分析、 场发射扫描电子显微镜(FESEM)、 差示扫描量热仪(DSC)、 X射线衍射(XRD)、 原子力显微镜(AFM)、 力学性能及蛋白截留等研究了聚合物含量的变化对其结构和性能的影响, 通过探索P(VDC-co-VC)的新制膜方法, 研究了P(VDC-co-VC)膜的性能并扩展P(VDC-co-VC)的应用领域.

P(VDC-co-VC)(510), 美国陶氏化学公司; 邻苯二甲酸二甲酯(DMP)和正丁醇, 分析纯, 天津市科密欧化学试剂有限公司; 牛血清蛋白(BSA), 分析纯, 相对分子质量68000, 北京奥博星生物技术有限责任公司; 无水乙醇, 分析纯, 天津市津南区咸水沽工业园区.

S5500型原子力显微镜(AFM), 美国安捷伦公司; JC2000D1型接触角测定仪, 上海中晨数字技术设备有限公司; LLY-06型电子单纤维强力仪, 莱州市电子仪器有限公司; TU-1810型紫外-可见分光光度(UV-Vis)计, 北京普析通用仪器有限责任公司; DSC-200-F1型差示扫描量热(DSC)仪, 德国耐驰公司; BX-51-TRF型热台偏光显微镜, 日本奥林巴斯公司; 3H-2000PB型滤膜孔径分析仪, 北京贝士德仪器科技有限公司; S4800型冷场发射扫描电子显微镜(FESEM), 日本日立公司; D8 advance型X射线衍射(XRD)仪, 美国布鲁克公司, Cu Kα 为辐射源, 波长λ =0.154184 nm, 扫描步长为0.05° , 扫描范围为2θ =10° 55° .

将经干燥处理的P(VDC-co-VC)与DMP按照一定比例置于加厚的三口烧瓶中, 于145 ℃搅拌2 h, 待形成均匀铸膜液后, 用真空抽气的方法对铸膜液进行脱泡, 取适量铸膜液置于钢化玻璃板上, 于145 ℃刮制成膜, 立即将载有铸膜液的玻璃板置于25 ℃水中淬冷. 待成膜后将其置于无水乙醇中浸泡24 h, 萃取膜中的稀释剂, 最后放入纯水中浸泡24 h以除去残留的乙醇, 得到P(VDC-co-VC)平板膜(其中, 与钢化玻璃板接触的一面为下表面, 与空气接触的一面为上表面). 成膜体系组成见表1.

| Table 1 Composition of the casting solutions and diluent ration |

1.3.1 DSC测试 在N2气保护下, 温度范围为室温190 ℃, 升温速率10 ℃/min, 测试膜样品的热流随温度变化情况. 根据下式计算结晶度(Xc, %):

式中: Δ Hm为膜结晶热焓, 由熔融峰面积测得; Δ H100为PVDC结晶度达到100%时的热焓, Δ H100=64.730 J/g[16].

1.3.2 孔隙率测试 采用干湿膜称量法测定膜孔隙率(ε , %):

式中: w1(g)为湿膜质量; w2(g)为干膜质量; ρ 1(0.81 g/cm3)为正丁醇密度; ρ 2(1.68 g/cm3)为P(VDC-co-VC)密度. 每组样品膜测定5次, 取平均值.

1.3.3 力学性能 切取宽为3 mm、 长为60 mm的膜样品条, 用测厚仪对样品条的上、 中、 下3处厚度进行精准测量并取平均值. 采用电子单纤维强力仪对膜样品进行拉伸测试, 设置夹持距离为30 mm, 拉伸速率25 mm/min, 每个样品膜测试5组, 取平均值.

1.3.4 浊点与结晶温度测定 采用热台偏光显微镜分别对M1M4的铸膜液进行浊点测试. 选取1 mg均相铸膜液, 置于2块载玻片中间, 然后置于偏光显微镜热台上, 以10 ℃/min快速升温至145 ℃, 保持5 min, 然后以5 ℃/min降温到25 ℃. 用光学显微镜观察铸膜液由清澈变浑浊时的温度并记录, 重复测定3次, 取平均值, 即为铸膜液的浊点温度.

取一定量的铸膜液固体置于铝坩埚中, 升温至145 ℃保持5 min, 然后以5 ℃/min的降温速度降至20 ℃, 采用DSC测试铸膜液的结晶温度(Tc). 冷却过程中放热峰起始点记作Tc.

1.3.5 牛血清蛋白过滤通量及截留率的计算 在室温下, 采用自制装置, 用1 g/L牛血清蛋白溶液测试膜的过滤性能. 测试压力为0.1 MPa, 取试样滤液和原液, 用紫外-可见分光光度计测试吸光度值(波长280 nm), 换算成浓度, 纯水通量[J, L/(m2· h)]、 截留率(R, %)、 通量恢复率(FRR, %), 总通量衰减率(DRt, %)、 可逆通量衰减率(DRr, %)及不可逆通量衰减率(DRir, %)分别按下式计算[17, 18]:

式中: V(L)为滤液体积; A(m2)为分离膜的有效面积; t(h)为V体积滤液所需的时间, cf和cp(g/L)分别为原液和滤液中牛血清蛋白的浓度; J0, J1和J2[L/(m2· h)]分别为膜的纯水通量、 BSA过滤通量和清洗后膜的纯水通量.

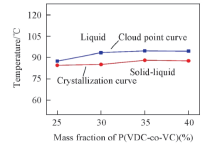

图1给出P(VDC-co-VC)-DMP二元体系相图. 由图1可见, 在P(VDC-co-VC)-DMP体系成膜过程中, 结晶温度低于浊点温度, 表明该体系在相分离过程中以液-液(L-L)分相为主.

根据文献[19]可知, 混合溶液中聚合物结晶前就发生L-L分相时, 将形成双连续或者蜂窝状的微孔结构. 这也表明该体系在低于145 ℃的温度下可以形成多孔平板膜.

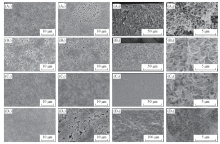

图2给出不同聚合物含量制成的P(VDC-co-VC)平板膜的FESEM照片. 可见, 利用TIPS法制备的P(VDC-co-VC)平板膜横截面为多孔膜结构.

由图2(A1D1)可以看出, 随着P(VDC-co-VC)含量的增加, 所得膜的上表面孔隙结构先增多后逐渐减少, 膜孔径也呈现先增大后减小趋势, 同时上表面逐渐形成致密皮层. 这是因为, P(VDC-co-VC)质量分数为25%时, M1在成膜过程中收缩现象明显, 导致M1膜的上表面孔径和孔隙率较低; 而P(VDC-co-VC)质量分数高于30%时膜收缩率相对较弱; 当P(VDC-co-VC)质量分数增大到40%时, 单位体积内聚合物分子链增多, 膜的上表面孔结构及孔径减少. 由图2(A2D2)可知, 膜的下表面孔尺寸明显比上表面大, 这是因为, 当膜放入25 ℃水凝固浴时, 膜上表面先接触水凝固浴, 从膜上表面到下表面形成温度梯度, 上表面分相速度比下表面快, 使下表面聚合物粗化时间比上表面长, 从而形成多孔结构; 同时在淬冷成膜过程中膜上表面部分稀释剂会挥发, 这也会导致膜表面孔的收缩, 而膜下表面在刮膜时紧贴在高温玻璃板上, 在水中凝固时, 分子链段向膜内部收缩, 稀释剂液滴被挤到玻璃板一侧, 使膜下表面孔较上表面孔大. 由图2(A3D3, A4D4)可知, 本文制备的P(VDC-co-VC)多孔膜横截面为均匀的类花瓣状双连续结构, 这与P(VDC-co-VC)-DMP体系成膜过程中以L-L分相(图1)为主有关, 而随着P(VDC-co-VC)含量增加, 膜内部逐渐由类花瓣状结构变为胞腔状结构, 膜结构也变得更加致密, 横截面孔连通性降低. 这是因为, 随着P(VDC-co-VC)含量的增加, 富聚合物相形成的类花瓣结构互相堆积挤压, 使稀释剂液滴生长空间变小, 从而使类花瓣状结构的生长堆积形成胞腔状结构[图2(B4)], 导致膜上表面孔径减小, 横截面的内部结构更加致密, 孔连通性降低.

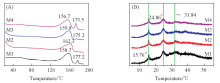

图3给出不同聚合物含量制备的P(VDC-co-VC)平板膜的DSC和XRD曲线. 由图3(A)可以看出, P(VDC-co-VC)有2个吸热峰. 根据Roy等[20]和Ramesh等[21]的研究结果可以判定, 峰值温度较小的峰为PVDC形成的吸热峰, 峰值温度较高的峰为PVC形成的吸热峰; 对比4条曲线的峰值温度可以发现, 低温峰的峰值温度随P(VDC-co-VC)含量增加呈先增加后减小趋势, 高温峰的峰值温度则呈减小趋势. 表2给出膜结晶热焓和膜结晶度数据. 可以看出, 随着P(VDC-co-VC)含量增加, 膜结晶度呈先降低后升高趋势. 这是因为, 在降温分相成膜的过程中, M1膜的L-L分相时间较短, 分子链结晶受到影响较小; 而M2膜的L-L分相时间最长, 阻碍了分子链的结晶, 使结晶度下降; M3膜的L-L分相时间较M1膜长, 同样使结晶度下降; 而M4膜虽然分相时间和M3膜相差不大, 但高聚合物含量使L-L分相时间对分子链结晶的影响减小, 结晶度变化不大. 由图3(B)可以看出, 在2θ =15.76° , 24.86° , 31.84° 处都有衍射峰, 而聚合物含量的变化对衍射峰位置的影响不大. 根据Samra等[22]和Devgan等[23]的研究结果, 2θ =15.76和31.84° 处衍射峰为P(VDC-co-VC)中VDC的衍射峰, 根据文献[24, 25]可以判定, 2θ =15.76° 和24.86° 处衍射峰为P(VDC-co-VC)中VC的衍射峰.

| Table 2 P(VDC-co-VC) membrane crystallinity |

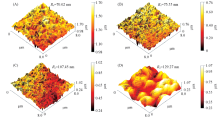

图4给出不同聚合物含量所得P(VDC-co-VC)平板膜上表面的AFM照片. 由图4可见, 随着聚合物含量增加, 膜上表面粗糙度不断增加, 聚合物质量分数为40%时, 粗糙度为129.27 nm. 这主要是因为, 聚合物含量的增加, 使稀释剂液滴被挤压变小而分散更密集, 在膜凝固淬冷阶段, 膜上表面稀释剂液滴越小挥发越快, 带动聚合物分子链段向外运动, 产生更多的突起, 使膜表面更粗糙; 聚合物含量增加到40%时, 聚合物分子链段缠结变得紧密, 稀释剂液滴更小, 无法带动分子链段向外运动, 反而使小突起减少, 但由于聚合物含量太高, 在成膜阶段, 膜表面发生挤压凸起, 使膜表面粗糙度增加.

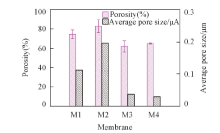

图5给出不同聚合物含量对P(VDC-co-VC)平板膜孔隙率和平均孔径的影响. 由图5可见, 随着聚合物含量增加, 膜孔隙率呈先略微增加后减小的趋势, 虽然略有浮动, 但变化不大, 平均孔径随聚合物含量的增加亦呈相似变化. 这是因为, 随着聚合物含量增加, 膜横截面由类花瓣状结构向胞腔状结构转变, 使膜孔连通性先提高后降低, 从而膜孔隙率先增大后减小; 而膜平均孔径的变化与膜上表面孔尺寸的先增大后减小的趋势相一致(图2).

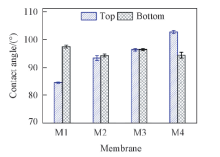

图6给出不同聚合物含量对P(VDC-co-VC)平板膜上下表面接触角的影响. 由图6可知, 随着聚合物含量增加, 膜上表面接触角呈增大趋势, 膜下表面接触角略有波动, 但变化不明显. 这是因为, 随着聚合物含量增加, 膜上表面粗糙度逐渐增大, 而对于疏水聚合物来说, 表面越粗糙疏水性越强, 因此膜上表面接触角逐渐增大, 而膜下表面则因为紧贴玻璃板使各组膜的表面结构没有发生太大变化, 接触角变化不明显.

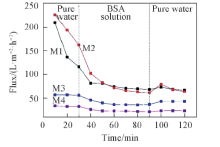

图7为P(VDC-co-VC)平板膜的渗透通量随时间的变化曲线. 由图7可知, 随着测试时间延长, M1和M2膜纯水通量衰减明显, M3和M4膜则相对平稳, 在蛋白截留阶段,

4种膜通量衰减均减慢, 最后趋于稳定; 清洗后, 膜水通量均有所恢复. M1和M2膜通量显著衰减, 这与膜表面开孔及横截面结构有关, 在纯水通量测试初期表现为明显的压实现象, 而M3与M4膜表面及横截面相对致密, 抗压实能力较高, 膜纯水通量下降不明显. 在蛋白过滤阶段, 表面孔及膜内部孔的吸附和堵塞使蛋白过滤通量下降明显, 随着过滤时间延长, 吸附饱和后, 蛋白粒子由于浓差极化现象而在膜表面堆积, 形成滤饼层, 蛋白过滤通量趋于稳定.

图8给出各组膜的蛋白截留率、 通量恢复率、 总通量衰减率、 可逆通量衰减率和不可逆通量衰减率随聚合物含量变化图. 由图8(A)可知, 随着聚合物含量增加, 膜截留率先增加后略微下降. 由图8(B)可知, 随着聚合物含量增加, FRR先下降后不断升高, 而DRt, DRr和DRir都呈先增大后减小趋势. 这主要是由于, M1膜比M2膜表面孔隙率和孔径小, 而M3和M4膜表面孔隙率和孔径较M1膜小, 由于膜表面孔隙率及孔径越小, 蛋白过滤过程中嵌入式污染和膜内部孔污染越小, 因此M1膜抗污染性能强于M2膜, 而M3和M4膜抗污染性能强于M1膜. 在膜清洗过程中, 主要去除的是膜表面滤饼层, 因此膜通量恢复率不高. 由此可知, 本文制备的P(VDC-co-VC)平板膜属于深度过滤型膜, 需要结合反洗和化学清洗来恢复膜通量.

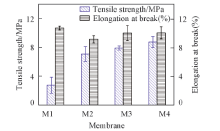

图9给出不同聚合物含量时P(VDC-co-VC)平板膜的断裂强度及断裂伸长率结果. 由图9可知, 聚合物含量变化对膜的断裂伸长率影响较小, 介于9%11%之间, 而M1膜的断裂强度最低, 断裂伸长率最大. 随聚合物含量增大, 膜的断裂强度有逐渐增大的趋势. 这是因为, 随聚合物含量增加, 膜内单位体积中的大分子数量显著增加, 分子链之间的缠结程度增大, 因此膜的断裂强度增大, 断裂伸长率减小, 但由于M2, M3和M4膜的内部结构相似, 导致这3种膜的断裂强度增幅不大, 同时也使3种膜的断裂伸长率相差不显著. 从图9可知, 当P(VDC-co-VC)质量分数为30%时, TIPS法制备的P(VDC-co-VC)平板膜强度较高, 断裂强度达到7.5 MPa. 表明用TIPS法制备的P(VDC-co-VC)平板膜强度远高于NIPS法平板膜[14, 15].

综上所述, 本文以DMP为稀释剂, 通过TIPS法制备了P(VDC-co-VC)平板膜并进行性能表征. 研究结果表明, P(VDC-co-VC)-DMP二元体系成膜过程以L-L分相为主, 这使膜内部形成类花瓣状或胞腔状结构. 随着P(VDC-co-VC)含量增加, 膜横截面结构由类花瓣状结构向胞腔状结构转变, 膜横截面孔连通性降低, 结构变得较为致密, 膜上表面粗糙度和接触角不断增大, 膜断裂强度和断裂伸长率均增加. 在纯水通量测试阶段, 随测试时间增加, 膜出现压实现象, 导致通量发生大的衰减, 低聚合物含量膜抗压实能力较差, 而高P(VDC-co-VC)含量膜抗压实能力较强; 在蛋白截留阶段, 浓差极化形成滤饼层使蛋白截留率增加, 通量趋于稳定. P(VDC-co-VC)质量分数为30%时, 所得膜通透性能较优, 断裂强度可达7.5 MPa.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|