联系人简介: 朱兆武, 男, 博士, 研究员, 博士生导师, 主要从事湿法冶金方面的研究. E-mail: zhwzhu@ipe.ac.cn;齐 涛, 男, 博士, 研究员, 博士生导师, 主要从事湿法冶金方面的研究. E-mail: tqi@ipe.ac.cn

从钒渣钠化焙烧后的含钒浸液中, 采用2-乙基己基磷酸单-2-乙基己酯(P507)萃取-草酸反萃取-蒸发结晶新工艺制备了草酸氧钒, 优化了草酸反萃取工艺的条件. 研究结果表明, 采用2.0 mol/L草酸溶液, 在水相与有机相体积比V(A):V(O)为1:5时, 于50 ℃下经过三级(理论)反萃取, 钒的反萃取率可达到99.98%, 反萃取液中VOC2O4浓度可达290.0 g/L以上. 负载的反萃取液经膜过滤除去残留有机物后, 再经蒸发结晶得到草酸氧钒. 采用X射线衍射、 X射线能谱、 热场发射扫描电子显微镜及同步热分析等手段表征了草酸氧钒的物化性能, 结果表明, 草酸氧钒的结构为VOC2O4·2H2O, 粒度分布均匀, 结晶度高.

Vanadium oxalate is an ideal precursor used for the preparation of vanadium containing catalysts, advanced phase change material of VO2, high performance VN and other vanadium based chemical products. Currently, few research on the preparation of VOC2O4 was found to be reported. In this study, highly pure vanadium oxalate was prepared through “extraction-stripping-evaporative crystallization” method using 2-ethylhexyl dihydrogen phosphate(P507) as the extractant and H2C2O4 as the stripping reagent from a vanadium leach solution obtained by sodium roasting and water leaching of vanadium titano-magnetite slags. V(Ⅳ) stripping from the loaded P507 solution with H2C2O4 was emphatically studied and the stripping conditions were optimized. The result showed that vanadium could be almost completely(99.98%) stripped at an A/O ratio of 1:5 and 50 ℃ using 2.0 mol/L oxalic acid solution in three stages(theoretical). The concentration of VOC2O4 would reach 290 g/L in the loaded strip liquor. The vanadium oxalate was characterized by X-ray diffraction(XRD), energy dispersive spectrometer(EDS), field emission scanning electron microscope(SEM) and synchronous thermal analyzer(TGA-DSC). The result showed that vanadium oxalate was VOC2O4·2H2O and it had high purity, good crystallinity and average particle size distribution.

草酸氧钒(VOC2O4)是一种钒系高端精细化工中间体, 主要用于含钒催化剂[1]、 纳米氧化钒(VO)[2, 3]、 纳米二氧化钒(VO2)[4, 5]、 氮化钒(VN)[6, 7]、 多孔V2O5纳米管[8, 9]及钒卤过氧化物酶(VHPOs)[10]等高性能钒基化合物的制备. 以草酸氧钒为前驱体制备的VO2及VN等钒产品具有产品可控性强、 性能优越、 工艺简单、 能耗低及污染小等优势[4, 5, 6, 7, 11]. 目前, 草酸氧钒的制备主要以V2O5为原料. 林华等[4]将V2O5加入到草酸溶液中, 于60 ℃反应得到蓝色溶液, 蒸干得到VOC2O4· 2H2O固体, 再经加热分解制得纳米VO2粉体. 万龙飞等[12]将高纯V2O5与草酸(摩尔比为1: 2.08)混合后, 于5060 ℃反应得到草酸氧钒溶液, 经蒸发结晶得到VOC2O4· 5H2O晶体. 郝承志等[13]将高纯V2O5固体与H2C2O4· 2H2O固体混合后, 在高温(101105 ℃)下直接制备草酸氧钒固体, 该方法省去蒸发结晶步骤, 降低了制备成本. 曹鹏等[14]将V2O5溶解在硫酸溶液中, 加入还原剂, 高温(95100 ℃)下还原溶解制备了V(Ⅳ )溶液, 再用NaOH或KOH沉淀得到含钒固体后, 与草酸反应制备草酸氧钒. 以V2O5为原料制备草酸氧钒的过程都包含固相反应, 且包括溶解和还原2个步骤, 当V2O5溶解或还原不彻底时, 会影响草酸氧钒的产品性能. V2O5溶于草酸溶液后先形成VO2(C2O4)-和VO2(C2O4

2-乙基己基磷酸单-2-乙基己基酯(P507), 工业级, 上海莱雅士萃取剂公司; 溶剂Wextral DT100煤油, 工业级, 重庆康普化学工业股份有限公司; 草酸, 分析纯, 北京化工厂.

Optima 5300 Ⅴ 型电感耦合等离子发射光谱(ICP-OES)仪, 美国Pekin-Elmer公司; AXIOS型X射线荧光光谱(XRF)仪和Empyrean型X射线衍射(XRD)仪, 荷兰PANalytical B.V.公司; FEI MLA 250型矿物解离分析(MLA)仪, 捷克FEI电子光学公司; JSM-7610F型热场发射扫描电子显微镜(SEM), 日本电子株式会社; Mastersizer 2000型激光粒度分析仪, 英国马尔文仪器有限公司; TGA-DSC 1型同步热分析(TGA-DSC)仪, 瑞士Mettler-Toledo公司.

1.2.1 萃取和反萃取溶液的制备 将P507溶解于Wextral DT100煤油中, 配成P507体积分数为30% 的有机萃取溶液; 将草酸溶于去离子水中, 配制成浓度分别为0.5, 1.0, 1.5, 2.0, 2.5和3.0 mol/L的反萃取溶液.

1.2.2 钒反萃取实验 参照文献[17]方法配制含钒(V)浸液并进行酸化还原过程, 得到V(Ⅳ )浸液. 参照文献[17]优化的萃取条件, 在水相与有机相体积比[V(A): V(O)]为1: 1, 室温(25 ℃)下用30%的P507/煤油溶液与V(Ⅳ )浸液进行振荡混合, 静置分相后将负载有机相在V(A): V(O)=1: 1的条件下洗涤, 得到负载有机溶液(组成: V 19.09 g/L+Al 0.0030 g/L+Si 0.0084 g/L). 经过萃取洗涤后, 负载有机相中Al和Si的含量很低, 其它杂质如Fe和Ca等含量更低, 在研究过程中可以忽略.

将50 mL负载有机相置于200 mL六棱玻璃反应器中, 按照设定的A/O比[V(A): V(O)]加入不同浓度的草酸反萃取溶液, 将反应器置于设定温度的恒温水浴中(温度波动范围± 1 ℃), 以800 r/min转速搅拌, 待两相混合10 min(动力学除外)后静置分相, 取适量水相样品稀释后分析钒浓度, 有机相用5.0 mol/L硫酸溶液在V(A): V(O)=1: 1的条件下再次反萃取后, 取负载水相稀释后分析钒浓度, 经计算得到有机相中钒浓度.

1.2.3 反萃取动力学 室温下, 将150 mL草酸反萃取液置于500 mL六棱玻璃反应器中, 缓慢加入等体积的负载有机相, 保持两相接触界面平稳, 从而减小搅拌前的传质. 启动搅拌并开始计时, 分别在0.5, 1, 2, 5, 8, 10和30 min时取混合样品10 mL, 静置分相后取水相样品分析钒浓度, 有机相用5.0 mol/L硫酸溶液在V(A): V(O)=1: 1条件下再次反萃取, 取负载水相稀释后分析钒浓度, 经计算得到有机相中钒浓度.

将适量的水相样品用去离子水稀释到合适浓度, 用电感耦合等离子发射光谱仪分析其离子浓度.

将优化条件下制备的500 mL草酸氧钒反萃取液用水相透过膜过滤, 除去溶液中的有机相, 滤液经减压(1.013× 103 Pa)蒸发浓缩、 结晶后得到固体, 将固体置于烧杯中于100 ℃干燥12 h, 得到草酸氧钒固体.

酸性膦类萃取剂二乙基己基膦酸酯(P204)、 (2, 4, 4-三甲基戊基)次磷酸(Cyanex 272)及P507等对V(Ⅳ )具有较强的萃取性能和良好的选择性, 被广泛用于钒的提取与纯化[17, 19, 20, 21, 22]. 它们通过阳离子交换机理进行V(Ⅳ )萃取, 反应式如下:

式中: H2A2代表酸性膦类萃取剂的二聚体; 上划线代表有机相.

实验选用P507研究了传统钠化提钒浸液经过酸化-还原后对V(Ⅳ )的萃取行为[17, 23, 24], 在优化的条件下得到高纯度的钒负载有机相. 负载有机相通过硫酸反萃取得到硫酸氧钒溶液. 反萃取过程是质子交换的逆过程, 通过反萃取溶液中的质子与负载有机相的金属离子交换, 金属离子进入反萃取溶液, 反应式如下:

因此, 反萃取过程需要反萃取溶液提供更强的酸与有机酸根结合, 交换负载的金属离子. 草酸是一种弱有机酸, 解离后能够提供可交换的质子:

尽管草酸是一种弱酸, 但C2

因此, 草酸作为反萃剂能够从酸性膦类萃取剂中有效反萃取V(Ⅳ ).

为制备草酸氧钒, 本文研究了草酸溶液在P507负载有机相中对V(Ⅳ )的反萃取行为, 并优化了反萃取条件.

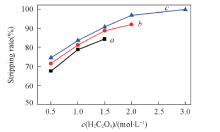

2.1.1 草酸浓度对V(Ⅳ )反萃取的影响 在V(A): V(O)=1: 1, 温度分别为25, 40和50 ℃条件下进行反萃取测定了草酸浓度对V(Ⅳ )反萃取率的影响. 由于低温下草酸溶解度较小, 不能配制高浓度反萃取溶液, 因此, 在25和40 ℃下不能得到高浓度草酸溶液的反萃取结果.

由图1可知, 随着反萃取液中草酸浓度的增大, 钒的反萃取率增大, 在相同草酸浓度下, 温度升高, 钒的反萃取率也略有增大. 在50 ℃时, 当草酸浓度由0.5 mol/L增至3.0 mol/L时, 钒反萃取率从74.47%提高到96.81%. 草酸为二元弱酸, 25 ℃时两级解离常数分别为5.0× 10-2和5.4× 10-5. 草酸浓度为0.5, 1.0和1.5 mol/L时, 25 ℃的反萃取溶液按草酸的一级解离计算H+浓度分别为0.19, 0.25和0.30 mol/L. 3种草酸浓度对应的V(Ⅳ )反萃取率分别为67.50%, 78.88%和84.35%, 按反应式(2)计算得到V(Ⅳ )反萃取需要交换的H+浓度分别为0.55, 0.63和0.69 mol/L. 因此, 反萃取V(Ⅳ )所需要的H+浓度远高于草酸一级解离得到的H+浓度, 说明草酸反萃取V(Ⅳ )过程中, 草酸根与其络合具有重要作用. 另外, 采用0.5 mol/L草酸时的反萃取率(67.50%)远大于采用0.5 mol/L硫酸得到的反萃取率(42.00%)[17]. 进一步说明草酸与钒的络合对V(Ⅳ )反萃取具有明显作用. 但当酸浓度增大时, 硫酸对钒的反萃取增速较快, 这是由于硫酸为强酸, 高酸下H+浓度对V(Ⅳ )的反萃取起了决定作用. 为了得到较高的钒反萃取率, 需要采用较高的草酸浓度. 由图1可见, 反萃取温度在50 ℃以上, 草酸浓度为2.0 mol/L时, 钒反萃取率可达到95%以上, 故选择作为实验的优化条件.

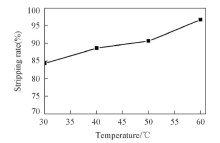

2.1.2 温度对V(Ⅳ )反萃取的影响 由图1可知, 随着温度升高相同浓度的草酸对V(Ⅳ )的反萃率增大, 表明草酸反萃取V(Ⅳ )为吸热反应. 采用1.5 mol/L草酸溶液在V(A): V(O)=1: 1及30, 40, 50和60 ℃条件下测定了V(Ⅳ )反萃取率. 由图2可见, 反萃取温度从30 ℃升至60 ℃时, V(Ⅳ )的反萃取率从84.40%提高到96.80%.

草酸反萃取V(Ⅳ )的总化学反应可表示为

反萃取平衡式为

实验中固定萃取剂及草酸浓度, 二者可近似为不变的常数. 根据van’ t Hoff方程:

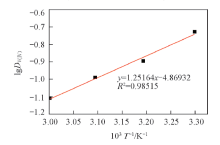

式中: R为理想气体常数[8.314 J/(mol· K)]. 以lg

式中: C=lg[

由图3中直线的斜率和截距可求得反萃取过程的反应焓变Δ H=23.97 kJ/mol, 熵变Δ S=93.23 J/(mol· K). 由文献[17]可知, 硫酸反萃取V(Ⅳ )在3060 ℃之间基本不受温度影响, 可推测H+与V(Ⅳ )交换反应[式(2)]的热变化很小, 而V(Ⅳ )与C2

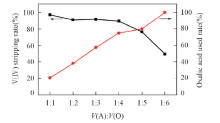

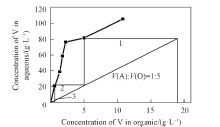

2.1.3 相比对V(Ⅳ )反萃取行为的影响及反萃取级数确定 采用2.0 mol/L草酸溶液, 在50 ℃下测定了不同V(A): V(O)对钒反萃取率的影响, 同时根据反萃取到水相中的钒与草酸根的络合计算了草酸的利用率(P, %), P=([VOC2O4]/[H2C2O4])× 100%. 由图4可见, 随着V(A): V(O)减小, 钒反萃取率减小. 这是由于随着V(A): V(O)减小, 有机相的量相对增大, 钒的反萃取总量增大造成的. 随着V(A): V(O)减小, 反萃取到水相中钒的浓度逐渐增大. 由表1可见, 钒与草酸根络合占据的草酸量增大, 因此草酸的利用率也逐渐增大. 表1给出钒反萃取后剩余草酸的浓度, 可见随着V(A): V(O)减小, 剩余草酸浓度迅速减小. 当V(A): V(O)=1: 5时, 剩余草酸浓度为0.4 mol/L, 利用率达到80%, 继续降低V(A): V(O)至1: 10, 几乎全部的草酸被用于钒的反萃取, 剩余草酸量接近0.

| Table 1 Vanadium concentration and residual oxalic acid in the loaded strip liquor(LSL) under various V(A): V(O) |

根据不同V(A): V(O)数值以及50 ℃条件下的反萃取, 绘制了钒在两相中的分配等温线, 并在V(A): V(O)=1: 5下构建了McCabe Thiele图(图5). 可见, 采用2.0 mol/L草酸溶液在V(A): V(O)=1: 5条件下, 经过三级(理论)反萃取, 负载有机相中的钒(19.09 g/L)几乎完全被反萃取, 反萃取率可达99.98%, 反萃取溶液中钒的浓度达到95.40 g/L, 草酸氧钒的浓度在290.0 g/L以上.

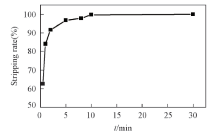

2.1.4 V(Ⅳ )的反萃取动力学 反萃取动力学的快慢是制约工业化过程中“ 萃取-反萃取” 设备处理效率和产能的关键因素. 反萃取动力学越快, 反萃取所需的接触时间越短, 设备处理效率和产能越高. 用2.0 mol/L草酸溶液在V(A): V(O)=1: 1及50 ℃条件下, 测定了负载有机相中钒的反萃取动力学. 由图6可知, 10 min内钒反萃取基本达到平衡; 在2 min时, 反萃取率达到90%以上. 因此, 钒的反萃取动力学较快, 能够满足工业化生产的要求(连续萃取设备接触时间一般为5 min).

2.2.1 固体组成的确定 将在V(A): V(O)=1: 5条件下得到的反萃取溶液蒸发结晶, 干燥后得到草酸氧钒固体. 根据XRF分析结果, 固体中钒含量(以V2O5计)为98.94%; 杂质Na2O, Al2O3和SiO2的含量分别为0.33%, 0.13%和0.02%. 样品纯度较高, 主要杂质元素总量< 0.50%.

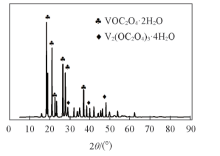

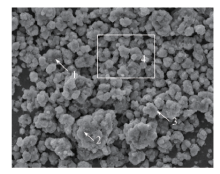

XRD分析结果(图7)表明, 主要衍射峰为VOC2O4· 2H2O, 与文献[13]结果相符. XRD谱图中出现少量杂质峰, 主要杂质峰为V2(C2O4)3· 4H2O, 说明在草酸氧钒制备过程中少量的V(Ⅳ )被还原成V(Ⅲ ), 形成V2(C2O4)3· 4H2O. EDS微区成分分析结果(图8和表2)显示, 样品中的元素V和C的质量分数比为2.042.24, 接近理论值(2.12), 进一步证实所得固体主要为VOC2O4· 2H2O.

| Fig.8 EDS analysis of vanadyl oxalate sample Spots 1, 2 and 3 represent sample points seleeted during EDS point analysis; area 4 represents a sample area selected during EDS area analysis. |

| Table 2 EDS elemental composition analysis of vanadyl oxalate in Fig.8 |

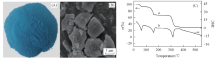

2.2.2 草酸氧钒晶体的物化性能 由图9(A)可见, 草酸氧钒为蓝色粉末; 由其SEM照片[图9(B)]可见, 表观形貌为无规则块状颗粒, 一次粒径约为23 μ m, 测得的中值粒径(d50)为11 μ m, 且90%以上的颗粒团聚粒径< 30 μ m. TGA-DSC热分解过程[图9(C)]分析表明, 室温至120 ℃范围内, DSC曲线出现较大的吸热峰, 该过程为样品失去表面的自由水(失重百分数为8.78%); 120160 ℃范围内, 样品失重为21.88%, DSC曲线出现较大的吸热峰, 样品失去结晶水, 根据失重百分数可知晶体中完全失去2个结晶水(理论值为18.85%), 与样品的XRD衍射结果(图7)相符; 160380 ℃范围内, 样品失重60.12%, DSC曲线出现较大的吸热峰, 此时VOC2O4发生热分解, 根据失重百分数推测分解产物为VO(理论失重56.77%); 再升高温度, 样品失重基本稳定. 该过程可能发生了如下化学反应:

以钒渣钠化焙烧后的含钒浸出液经“ 酸化-还原-P507萃取” 得到的负载有机相为原料, 采用2.0 mol/L草酸溶液, 在V(A): V(O)=1: 5及50 ℃下, 经过三级(理论)反萃取制得草酸氧钒溶液, 钒反萃取率达99.98%, VOC2O4浓度可达290.0 g/L以上, 经蒸发结晶制得草酸氧钒(VOC2O4· 2H2O)产品. 该产品纯度高, 晶体结构好, 固体颗粒均匀, 90%以上颗粒的团聚粒径在30 μ m以下, VOC2O4分解可得到钒的氧化物. 该工艺流程简单、 可控性强、 条件温和且对设备要求较为简单.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|