联系人简介: 刘宇艳, 女, 博士, 教授, 主要从事形状记忆聚合物研究. E-mail: liuyy@hit.edu.cn;成中军, 男, 博士, 副研究员, 主要从事表面浸润性研究. E-mail: chengzhongjun@iccas.ac.cn

通过聚二甲基硅氧烷(PDMS)与碳纤维织物复合, 采用模板法在PDMS聚合物表面构筑微阵列结构, 制备了一种具有可重复粘贴性的超疏水薄膜. 研究结果表明, 该薄膜微结构表面的接触角为154°, 滚动角为14°, 具有低黏附的超疏水特性. 而PDMS与碳纤维织物的紧密结合, 赋予了超疏水薄膜较高的黏接力和力学性能, 断裂强度达到116.96 MPa. 所制备的超疏水薄膜可粘贴于多种材料表面, 同时经过30 d的长时间粘贴以及50次的循环粘贴后, 该薄膜依然保持着较高的黏附性能及超疏水特征, 表明超疏水薄膜具有良好的力学稳定性及耐久性, 满足长时间可重复使用的要求, 可应用于对破损超疏水涂层的快速、 大面积粘贴修复.

By combining polydimethylsiloxane(PDMS) and carbon fabric, a superhydrophobic film with repeated adhesion performance was fabricated by the introduction of microarray structure on the PDMS polymer surface with a template method. The results show that the contact angle and rolling angle on the microstructural surface of the thin film are 154° and 14°, respectively, having low adhesion superhydrophobicity performance. The close combination of PDMS and carbon fiber fabric can endow the superhydrophobic film with higher adhesion performance and mechanical property. The breaking strength reaches 116.96 MPa. The as-prepared superhydrophobic film can be adhered on different materials. After long time adhesion of 30 d and repeated adhesion of 50 times, the as-prepared film still maintains high adhesion and superhydrophobic properties, which shows that the superhydrophobic film has good mechanical stability and durability and can meet the requirements of reusability for a long time. It can be used to repair the large-area damaged super-hydrophobic coating quickly and efficiently.

受自然界超浸润现象的启发, 具有超浸润特性的仿生材料已经被广泛研究. 由于超疏水表面在自清洁[1, 2]、 腐蚀防护[3, 4]及油水分离[5, 6]等领域均具有重要的潜在应用前景, 研究人员已相继开发出了许多简单和环境友好的制备超疏水表面方法, 主要包括气相沉积法[7]、 电化学法[8]、 喷涂法[9]、 等离子处理法[10]、 刻蚀法[11]、 自组装法[12]及一步浸泡法[13]等. 然而, 在实际使用过程中, 这些人造超疏水表面很容易在外力(如摩擦, 辐射等)作用下遭到破坏, 丧失超疏水性能, 且多为一次性使用, 耐久性较差. 近年来, 为了解决超疏水表面耐久性差的问题, 受生物表面自修复功能的启发, 具有自修复功能的超疏水材料成为了人们的研究热点. 目前, 超疏水表面自修复主要是通过低表面能物质迁移和表面微结构修复2种途径来实现. Wang等[14]受树叶具有超疏水性自修复功能的启发, 制备了分等级多孔结构的氧化铝表面, 通过在多孔结构内填充氟硅烷, 获得具有超疏水自修复性质的表面; Manna等[15]采用层层自组装的方法, 通过使用聚乙烯二甲基吖内酯(PVDMA)和支化聚乙二醇(PEI)反应, 制备出具有自修复功能的超疏水表面; 我们课题组[16]以分等级多孔结构NiO为模板制备出具有分等级微纳米结构的形状记忆聚合物微阵列, 基于微纳米结构的形状记忆性能, 实现了微结构修复功能, 进而实现了超疏水表面的自修复. 尽管已报道的自修复表面能够在一定程度上解决超疏水表面耐用性问题, 但是表面修复过程相对复杂, 需要特定的环境或介质刺激(如加热)等, 并且可循环修复性有限. 为此, 本文基于一种弹性非胶黏材料[17], 利用具有粘贴性黏附层的弹性织物[18, 19], 将化学合成与壁虎类生物的可逆黏附[20, 21]相结合, 制备了具有可重复粘贴的超疏水薄膜. 结果表明, 所制备的薄膜可快速粘贴于多种常见基底(如玻璃、 木材、 石头及聚合物薄膜等), 赋予基底超疏水功能. 同时, 表面还可以剥离重复使用, 极大提高了材料耐用性的问题, 可应用于对破损超疏水涂层的快速、 大面积粘贴修复.

聚二甲基硅氧烷(PDMS, 分析纯, 道康宁184, 道康宁有机硅胶有限公司); 氟硅烷(FAS-17, 日本信越化学工业株式会社); 碳纤维(宜兴市中富碳纤维制品有限公司); 聚酰亚胺薄膜(天津市天缘电工材料有限责任公司).

SU8010型扫描电子显微镜(SEM, 日本日立公司); JC-2000D5型接触角测量仪(上海中晨公司); 电子万能材料拉伸试验机(美国INSTRON公司); ZKF030型真空干燥箱(上海实验仪器厂有限公司); 101A-1ET型电热鼓风干燥箱(上海实验仪器厂有限公司).

1.2.1 PDMS转移模板的制备 PDMS转移模板的制备过程如Scheme 1(A)所示. 应用激光刻蚀技术刻蚀硅板, 得到微阵列结构的硅模板(单个单元尺寸为10 μ m× 10 μ m× 30 μ m, 重复单元间距为30 μ m), 然后进行氟硅烷修饰; 将PDMS预聚体浇灌在氟硅烷修饰过的硅阵列模板上, 并置于真空箱内以除尽PDMS预聚体中的气泡, 于70 ℃烘箱内固化3 h, 取出, 脱模, 获得PDMS转移模板, 对其进行氟硅烷修饰.

| Scheme 1 Preparation process of the film (A) PDMS transfer template; (B) PDMS/carbon fiber film; (C) surface microstructure of the PDMS/carbon fiber film. |

1.2.2 PDMS/碳纤维薄膜的制备 PDMS/碳纤维薄膜的制备过程如Scheme 1(B)所示. 将碳纤维织物水平铺展在平整玻璃板上, 同时在表面涂覆浸渍PDMS预聚体, 在纤维上面用另一块玻璃板挤压, 同时在烘箱内70 ℃固化3 h, 即可获得PDMS/碳纤维薄膜材料.

1.2.3 PDMS/碳纤维薄膜表面微结构的制备 PDMS/碳纤维薄膜表面微结构的制备过程如Scheme 1(C)所示. 将PDMS预聚体浇灌在氟硅烷修饰的PDMS转移模板上, 模板表面平铺PDMS/碳纤维薄膜材料并用玻璃板压制, 在相同条件下于烘箱内固化, 取出, 脱模, 即可获得具有微结构形貌的PDMS/碳纤维薄膜材料.

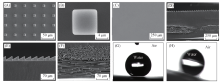

对所制备的薄膜表面进行SEM形貌观察, 结果如图1所示. 由薄膜材料微结构赋形面(此表面定义为薄膜正面)[图1(A)]可以看出, 模板赋形所构筑的表面形貌为微阵列柱状结构, 所有柱子排列规则整齐, 单根柱子的直径为10 μ m, 柱子的间距为30 μ m. 进一步放大倍率[图1(B)]可以看到, 柱子表面光滑平整. 同时, 对薄膜材料黏附面(此面定义为薄膜背面)进行观察, 如图1(C)所示. 可见表面形貌平整, 无明显粗糙结构. 由PDMS/碳纤维薄膜材料的横截面[图1(D)]可以看出, 薄膜材料整体由3部分构筑而成, 表层为微阵列结构的赋形面, 内部为碳纤维织物, 底层为弹性黏附层. 对横截面表层放大[图1(E)]可以看到, 通过模板赋形薄膜材料表面获得了排列整齐的微阵列柱状结构, 柱子高度为30 μ m; 对横截面内部放大[图1(F)]则发现, 碳纤维织物是由经纱和纬纱交互编织而成, 单根纤维直径约为6.9 μ m. 通过接触角测试方法研究了薄膜材料正面的表面浸润性, 可以看到水滴在薄膜正面上的接触角为154° [图1(G)], 展示出超疏水的特性; 略微倾斜表面, 水滴则非常容易滚动, 测试其滚动角约为14° [图1(H)], 展示出低黏附性. 上述结果表明, 通过在PDMS表面构筑微阵列结构, 实现了超疏水薄膜的制备.

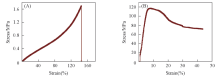

纤维织物的加入可以有效地提高材料的力学性能. 利用拉伸试验机分别测试了纯PDMS薄膜和PDMS/碳纤维薄膜的力学性能, 结果如图2所示. 由图2(A)可以看到, 在拉伸过程中随着应力值的不断增加, PDMS薄膜的应变逐渐增大, 当达到载荷临界值时, 继续拉伸导致断裂, 断裂强度为1.69 MPa. 同样由图2(B)可以看到, 随着应力值的不断增加, PDMS/碳纤维薄膜的应变逐渐增大, 当达到材料的损伤临界值时, 继续拉伸引起试样的破坏, 导致薄膜材料发生屈服, 屈服强度为116.96 MPa. 此后随着应变增大, 应力不再增加反而有所下降, 最终导致拉伸断裂. 结果表明, 碳纤维作为加固补强材料为黏附材料提供了极强的牢固性和稳定性, PDMS与碳纤维增强织物的交联极大地增加了超疏水薄膜的力学强度, 赋予所制备的超疏水表面更好的实用性.

所制备的表面除了超疏水特性及较好的力学性能外, 其具有独特的黏附性能. 薄膜背面可粘贴于多种常见基底. 我们采用悬挂砝码的方式验证超疏水薄膜的黏附性, 并进行相关力学性能分析. 图3为超疏水薄膜分别粘贴在玻璃、 石头、 铝、 木头、 聚酰亚胺薄膜及碳纤维织物材料上的光学照片, 薄膜与基底的粘接面积为3 cm× 3 cm, 悬挂砝码质量为500 g. 从图3可以看出, 即使在一定的外力作用下, 薄膜依然能够牢牢粘贴于基底表面, 无脱附及损坏现象, 始终保持着高强粘贴效果, 说明薄膜与不同材料之间具有良好的黏附力.

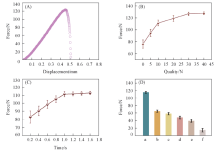

采用拉伸试验机进一步对超疏水薄膜背面的黏附性能进行精确测试(与基底的粘接面积为3 cm× 3 cm), 以深入评价薄膜的黏附性能. 图4(A)为超疏水薄膜在玻璃基底表面测得的黏附力曲线, 可以看出,

其最大黏附力约为126.87 N. 同时, 薄膜与基底间的黏附力与预压载力的大小和预压载时间有关. 由图4(B)可以看到, 当预加载时间固定, 预加载力分别为0(自吸附), 5, 10, 20, 30, 40 N时, 薄膜与玻璃基底间的黏附力随着预压载力的增加而增大, 当预加载力为30 N时, 黏附力达到最高值, 随后黏附性能趋于平缓. 由图4(C)可以看到, 当预加载力固定为30 N, 预加载时间分别为0.2, 0.4, 0.6, 0.8, 1.0, 1.2, 1.4, 1.6 s时, 薄膜与玻璃间的黏附力随着预压载时间的增加而增大, 当预加载时间为1 s时, 黏附力达到122.42 N, 随后黏附力趋于平缓. 除了玻璃基底, 还分别对其它基底如石头、 铝、 木头、 聚酰亚胺薄膜、 碳纤维织物材料与超疏水薄膜间的黏附力进行了测试, 结果如图4(D)所示. 可见所制备的超疏水薄膜与不同基底都具有良好的黏附性能. 表明所制备的超疏水薄膜具有很好的快速粘贴性能, 粘接性能优异, 可应用于不同的基底.

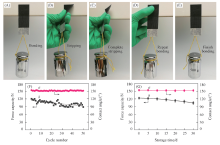

进一步验证超疏水薄膜的可重复利用性. 由图5(A)~(E)可以看到, 超疏水薄膜对石头材料基底可实现重复粘贴(悬挂砝码质量为500 g). 当薄膜重新粘贴石头材料基底后, 薄膜在一定外力作用下并未发生脱附现象, 仍然保持着高强粘贴效果. 为了深入分析超疏水薄膜的可重复粘贴性, 应用拉伸试验机对超疏水薄膜进行50次循环粘贴后薄膜与基底间黏附力进行了测试. 由图5(F)可以看到, 50次循环粘贴后, 超疏水薄膜依然保持着较高黏附性能, 并且薄膜本体未出现损坏, 可持续重复使用. 表明可粘贴超疏水薄膜具有优异的循环黏附性能. 此外, 随着薄膜存放时间的增加, 尽管薄膜与玻璃基底间的黏附力有略微降低, 但从图5(G)可以看出, 即使经过30 d后, 薄膜与玻璃间的黏附力依然高于100 N, 表明所制备的薄膜具有优异的稳定性. 考察薄膜正面的浸润性结果如图5(F)和 (G)所示. 经过同样的循环次数及存放时间后, 薄膜表面依然保持着超疏水特性, 进一步证明了薄膜材料优异的稳定性.

薄膜正面的超疏水性源于薄膜正面丰富的微阵列结构, 其表面的超疏水特性可以通过Cassie方程[22]进一步解释:

式中: θ c为粗糙表面的接触角; θ 1为光滑表面的接触角; f1为液滴下固体基底所占的分数; f2为液滴下空气所占的分数(f1+f2=1).

由上式可得, f2越大, 则θ c越大, 即空气所占的比值越大, 表面展示出更好的疏水性. 由此可知, 空气在表面所占的分数值, 对于表面的疏水性质有着很大的影响. 本文中, θ 1为107° , θ c为154° , 由上式计算可得f2为0.857, 结果表明空气在薄膜正面所占的分数值非常大, 足以能够赋予表面超疏水特性[23], 并且水滴由于空气层的存在只能接触微阵列顶部结构, 极大地减小固液之间的接触面积, 因此表面呈现出低黏附特性, 水滴在其上面可以自由滚动.

根据文献[17, 18, 19]报道, 不同界面间的黏附能力与界面之间的接触面积和材料的柔度有关. 薄膜背面之所以能够粘贴于多种基底之上, 主要是由于PDMS低聚物具有较高的链移动性以及较高的分子量(存在更多和更长的游离链和侧链), 有利于在分子尺度上润湿基底. 在预压力作用下, 聚合物靠近界面处, 可发生分子链运动和重排现象, 导致链吸附到基底上, 这意味着在吸附过程中产生更多的接触点, 从而导致更多的相互作用. 同时, 由于PDMS是一种较好的柔性材料, 预压力导致分子链重排的过程中, PDMS与基底之间的接触面积可得到进一步增加, 进而产生更高的黏附性[24]. 但是, 薄膜与基底间的具体黏附力的大小还与基底表面的粗糙度有关. 光滑平整的表面容易与薄膜产生更大的接触面积, 相反, 粗糙度较高的表面则会产生相对较小的接触面积. 在本文中, 玻璃基底粗糙度最低, 而碳纤维布基底, 从光学照片(图3)即可看出其表面具有较大的孔结构, 粗糙度较大. 虽然聚酰亚胺膜表面比较光滑, 粗糙度低, 但是由于其太薄太柔软, 容易形成褶皱, 因而与薄膜间的接触面积会降低. 因此如图4(D)所示, 不同基底会产生不同的黏附力, 并且从玻璃基底向碳纤维布基底呈现降低趋势. 此外, 在弹性PDMS基底中加入碳纤维织物使得其薄膜材料展现出较好的力学性能, 能够承受较大外力而不损坏薄膜的自身结构, 使得薄膜材料具有良好的稳定性以实现重复利用的功能.

制备了一种新型的可粘贴超疏水薄膜, 通过赋形获取微阵列结构, 并利用具有粘贴性黏附层的弹性织物, 可以实现薄膜材料的超疏水性和可逆粘贴. 研究发现, 超疏水薄膜具有很好的快速粘贴性, 在预加载时间为1 s, 预加载力为30 N时可以获得更好的黏附性能, 并且能够实现50次载荷循环粘贴后超疏水薄膜依然保持着较高黏附性能. 所制备的薄膜同时具有很好的力学稳定性及耐久性, 可以满足长时间内可重复粘贴的黏附性能要求, 实现对破损超疏水涂层的快速、 大面积粘贴修复.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|