联系人简介: 陈人杰, 男, 博士, 教授, 主要从事高容量二次电池新体系、离子液体及新型功能电解质材料研究.E-mail:chenrj@bit.edu.cn;谢潇怡, 女, 博士, 主要从事新型二次电池及相关材料研究. E-mail:xiexiaoyi0328@126.com.

以金属有机框架材料MIL-125(Ti)为模板制备了多孔TiO2, 同时引入碳纳米管, 得到碳纳米管交联包覆多孔TiO2的三维导电复合材料. 将该复合材料涂覆在隔膜表面并应用于锂硫电池. 利用透射电子显微镜(TEM)、 扫描电子显微镜(SEM)和X射线光电子能谱仪(XPS)等对材料的结构和组成进行了表征. 电化学测试结果表明,在0.5C(1C=1675 mA/g)倍率下, CNTs/S复合正极材料表现出高达1051.1 mA·h/g的放电容量, 循环150周后仍可保持在904.8 mA·h/g. 在1C倍率下, 放电容量最高可达1036.9 mA·h/g, 循环250周后仍有763.0 mA·h/g, 展现出了良好的倍率性能和循环稳定性.

Porous TiO2 was prepared with metal-organic framework MIL-125(Ti) as template, and CNTs were introduced to form the three-dimensional conductive TiO2/CNTs composite. The TiO2/CNTs composite was coated on one side of the separator and applied in lithium-sulfur battery. The morphology and elemental composition of TiO2 were characterized by transmission electron microscopy(TEM), scanning electron microscopy(SEM) and X-ray photoelectron spectroscopy(XPS). The CNTs/S cathodes with TiO2/CNTs composite coated separator deliver a high initial discharge capacity of 1051.1 mA·h/g and still retain a capacity of 904.8 mA·h/g after 150 cycles at 0.5C. Even at 1C, the capacity is still up to 1036.9 mA·h/g, and a high capacity of 763.0 mA·h/g is retained after 250 cycles, showing good rate performance.

近年来, 随着电动汽车以及输电线路巡线无人机的快速发展, 现有的商业化锂离子电池已难以满足各应用领域对电池高能量密度的需求. 锂硫电池由于具有较高的理论容量(1675 mA· h/g)受到了广泛的关注[1, 2, 3, 4, 5]. 此外, 单质硫还具有环境友好、 储量丰富、 价格低廉等优点, 使锂硫电池具有极大的商业化应用前景, 有望成为巡线无人机等电网应用领域中极具发展潜力的装置电源. 但是, 单质硫较低的电导率限制了活性物质的利用率; 反应中间产物多硫化物易溶解在电解液中, 并在正负极之间穿梭, 导致电池容量快速衰减. 这些因素严重阻碍了锂硫电池的商业化进程[6, 7, 8, 9].

为了解决锂硫电池存在的问题, 研究者在设计不同结构的正极材料[10, 11, 12]、 负极保护[13, 14, 15]及新型电解液添加剂[16, 17]等方面进行了大量的研究, 有效改善了锂硫电池的电化学性能. 另外, 在正极和隔膜之间构筑一层功能夹层也是抑制多硫化物穿梭的有效方法[18, 19]. 其中, 常用的方法是利用多孔碳基功能夹层阻止可溶性多硫化物的穿梭, 以提高活性物质的利用率[20, 21, 22]. 多孔碳夹层可以物理吸附多硫化物, 提高活性物质利用率. 但非极性的碳材料与极性多硫化物之间的化学作用很弱, 在长循环过程中不能实现对多硫化物的有效捕捉和再利用. 近来, 利用极性金属氧化物对多硫化物的化学吸附作用来抑制多硫化物的穿梭成为锂硫电池的研究热点[23, 24, 25]. 但是, 金属氧化物较低的电导率会减弱多硫化物转化动力学过程, 从而导致多硫化物不能被有效封装. 因此, 在有效抑制多硫化物的穿梭过程中, 利用导电的网络骨架连接具有化学吸附作用的金属氧化物是非常重要的.

本文以具有丰富孔道结构的金属有机框架材料MIL-125(Ti)为模板, 通过高温煅烧方法设计合成了微孔和介孔共存的多孔TiO2材料. 同时, 引入导电性能优异的碳纳米管, 制备了碳纳米管交联包覆多孔TiO2三维复合材料, 将此三维复合夹层材料应用于锂硫电池, 研究了锂硫电池的电化学性能.

无水甲醇、 N, N-二甲基甲酰胺(DMF)、 钛酸四异丙酯和对苯二甲酸(分析纯, 百灵威科技有限公司); 聚偏四氟乙烯(PVDF, 分析纯, 上海阿拉丁生化科技股份有限公司); 升华硫(分析纯, 北京伊诺凯科技有限公司); N-甲基吡咯烷酮(NMP, 分析纯, 北京通广精细化工公司); Celgard 2325隔膜(美国Celgard公司); 多壁碳纳米管(CNTs, Aligned-MWNT, 深圳纳米港有限公司); 1 mol/L双三氟甲基磺酰亚胺锂(LiTFSI)的1, 3-二氧戊环-乙二醇二甲醚(DOL-DME, 体积比1∶ 1)溶液(含0.2 mol/L LiNO3)(电池级, 苏州佛赛新材料有限公司).

X射线衍射仪(XRD, Labx XRD-6000, 日本岛津公司); 扫描电子显微镜(SEM, Quanta 250 FEG, 美国FEI公司); 透射电子显微镜(TEM, JEM-2100F, 日本JEOL公司); X射线光电子能谱仪(XPS, ESCALAB 250, 美国热电公司); 电化学工作站(CHI660D, 上海辰华仪器有限公司); 充放电测试仪(LAND-CT2001A, 武汉蓝电电子股份有限公司).

1.2.1 MIL-125(Ti)的制备 参考文献[26]的方法制备MIL-125(Ti). 首先, 将1.5 g对苯二甲酸溶解在3 mL无水甲醇和27 mL DMF的混合溶液中, 然后加入0.78 mL钛酸四异丙酯, 搅拌均匀. 将混合得到的溶液转移至50 mL内衬聚四氟乙烯的反应釜中, 于150 ℃水热反应24 h. 将反应后的产物离心, 然后用无水甲醇反复洗涤3次以上以除去未反应的杂质, 得到白色沉淀. 最后, 将白色沉淀物在真空环境下于60 ℃干燥48 h, 即得到白色粉末状MIL-125(Ti).

1.2.2 多孔TiO2的制备 将干燥好的MIL-125(Ti)粉末研磨均匀后放入马弗炉中, 以2 ℃/min的升温速率升温至380 ℃并煅烧5 h, 再以5 ℃/min的降温速率降温至室温, 即得到白色TiO2粉末.

1.2.3 TiO2/CNTs涂覆隔膜的制备 将39 mg TiO2、 91 mg CNTs和20 mg PVDF黏结剂分散在NMP溶液中形成均匀的浆料. 将所得的浆料均匀涂覆在Celgard 2325隔膜上, 然后在真空下于50 ℃干燥48 h, 即得到TiO2/CNTs涂覆隔膜.

1.2.4 CNTs涂覆隔膜的制备 将130 mg CNTs和20 mg PVDF黏结剂均匀分散在NMP溶液中. 将所得的浆料均匀涂覆在Celgard 2325隔膜上, 然后在真空下于50 ℃干燥48 h, 即得到CNTs涂覆隔膜.

1.2.5 硫正极的制备 将单质硫与CNTs按质量比7∶ 3混合均匀, 研磨1 h后在手套箱中转移至密封的聚四氟乙烯反应釜中, 然后在马弗炉中于155 ℃加热24 h, 得到硫含量为70%的碳纳米管/硫(CNTs/S)复合材料. 将CNTs/S复合材料/乙炔黑/PVDF按质量比7∶ 2∶ 1混合均匀, 加入NMP搅拌成浆状后涂覆在铝箔上, 在真空干燥箱中于60 ℃干燥24 h, 用切片机切成直径为11 mm的正极片, 极片的硫载量为1.5 mg/cm2.

在充满氩气的手套箱中组装扣式电池(2025): 以CNT/S复合材料为正极, 金属锂为负极, TiO2/CNTs和CNTs为功能夹层, 电解液为1 mol/L LiTFSI的DOL-DME(体积比为1∶ 1)溶液(含0.2 mol/L LiNO3). 正极材料硫载量为1.5 mg/cm2, 电解液的体积为40 μ L. 锂硫扣式电池充放电测试采用LAND2001充放电测试用仪, 电压范围为1.6~2.8 V. 循环伏安分析在CHI660D电化学工作站上进行, 电压范围为1.6~2.8 V, 扫描速度为0.1 mV/S. 交流阻抗测试也采用CHI660D电化学工作站, 频率范围为100 kHz~0.1 Hz.

图1为合成的MIL-125(Ti)、 多孔TiO2及TiO2/CNTs涂覆隔膜的SEM照片. 从图1(A)和(B)可见, MIL-125(Ti)的颗粒尺寸分布在1~3 μ m内, 颗粒尺寸较均匀, 呈截断顶端的立方八面体结构. 从图1(C)和(D)可见, 经过煅烧后生成的多孔TiO2保留了MIL-125(Ti)颗粒的截断顶端的立方八面体结构, 颗粒尺寸较MIL-125(Ti)颗粒稍有减小, 分布在1~2 μ m内. 图1(E)为TiO2/CNTs涂覆隔膜的截面SEM照片. 由于TiO2的导电性能不够高, 所以选择将导电性能良好的CNTs和TiO2进行复合, 以提高涂层材料的导电性能, 起到上层集流体的作用, 进而改善电池的整体性能. 从TiO2/CNTs涂覆隔膜截面图[图1(E)]可见, 空白隔膜的厚度大约为20 μ m, TiO2/CNTs复合材料的涂层厚度为8 μ m左右, TiO2和CNTs均匀混合在一起, 互相交错形成三维网络导电结构, 可以同时对多硫化物起到物理和化学吸附作用, 有效阻止多硫化物的溶出穿梭. TiO2/CNTs复合材料涂层的量约为0.3 mg/cm2, 复合涂层材料的引入不会影响锂硫电池的整体能量密度.

| Fig.1 SEM images of MIL-125(A, B), porous TiO2(C, D) and separator coated with TiO2/CNTs composite material(enlarged in the inset)(E) |

图2为MIL-125(Ti)和TiO2的TEM和HRTEM照片. 从图2(A)和(B)可以看出, MIL-125(Ti)和TiO2的颗粒尺寸与SEM结果基本一致. 从图2(C)和(D)可以看出, 多孔TiO2大颗粒由纳米级的TiO2晶体颗粒堆积而成. 这种堆积方式更容易形成微孔和介孔共存的多级孔道结构, 为吸附更多硫化物提供储存空间, 有效缓解反应过程中的体积变化, 提高电池循环稳定性. 图2(D)显示TiO2的晶格间距为0.35 nm, 对应于TiO2的(101)晶面, 表明多孔TiO2颗粒具有良好的结晶性.

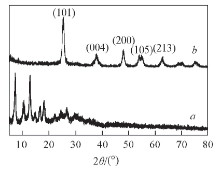

图3为MIL-125(Ti)和TiO2的XRD谱图. 图中MIL-125(Ti)的衍射峰与文献[27]报道的谱图几乎完全重合, 证明所合成的MIL-125(Ti)是纯相. TiO2的XRD谱图中MIL-125(Ti)的衍射峰完全消失, 衍射峰分别位于2θ =25.36° , 37.82° , 47.92° , 53.9° 和62.86° , 对应于TiO2的(101), (004), (200), (105)与(213)面, 无其它明显的杂相衍射峰出现, 表明通过380 ℃煅烧后生成了高纯度的TiO2.

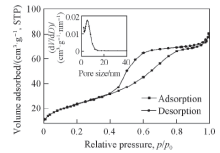

图4为多孔TiO2的氮气吸附-脱附等温线和孔径分布图. TiO2的吸附等温线为典型的Ⅳ 型等温线, 在相对压力0.4~1.0范围内有1个明显的滞后环, 证明TiO2材料中存在介孔和微孔结构. 根据BET模型计算得到多孔TiO2的比表面积为84.84 m2/g, 根据BJH模型计算得到TiO2的平均孔径为4.29 nm.

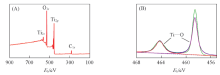

为进一步研究所合成多孔TiO2材料的元素组成, 对其进行了XPS分析(图5). 测试结果表明, 多孔TiO2由Ti, O, C 3种元素组成. 图5(B)为T

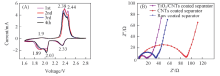

为了测试TiO2/CNTs复合材料涂层对锂硫电池电化学性能的影响, 将TiO2/CNTs涂覆隔膜放置在正极和负极之间组装成锂硫扣式电池, CNTs/S正极材料的硫载量为1.5 mg/cm2. 图6(A)为含有TiO2/CNTs涂覆隔膜的锂硫扣式电池前4周的循环伏安(CV) 曲线. 可以看出, 曲线在2.38和2.44 V附近有2个氧化峰, 对应于硫放电产物Li2S和Li2S2被氧化成可溶的高聚态多硫离子, 最终转化为硫单质的过程. 氧化峰的位置在第3周开始逐渐向低电压方向移动, 说明电池的极化现象正在逐渐减弱, 电池稳定性逐渐增强. CV曲线在2.33和2.03 V附近出现了2个还原峰, 分别对应于环状的S8在高电位被还原成可溶性的长链多硫化物(Li2Sn, 4 ≤ n≤ 8)和进一步在低电位被还原成短链的多硫化物(Li2S/Li2S2)的过程. 另外, 在氧化曲线上的1.90 V和还原曲线上1.89 V的位置可以观察到一组额外的氧化还原峰, 这对氧化还原峰可能与Li+在多孔TiO2中的嵌入和脱出过程有关. 图6(B)为使用空白隔膜、 CNTs涂覆隔膜和TiO2/CNTs涂覆隔膜的扣式电池的电化学阻抗图谱, 3个阻抗谱图均由高频区的半圆和低频区的斜线组成, 半圆的直径和电池的电荷转移阻抗有关. 采用TiO2/CNTs涂覆隔膜电池的阻抗(15 Ω )要明显小于使用CNTs涂覆隔膜和空白隔膜电池的阻抗. 这主要归因于TiO2/CNTs复合材料涂层优异的电子导电性以及对电解液良好的浸润性.

| Fig.6 CV curves of lithium-sulfur battery with TiO2/CNTs coated separator(A) and EIS spectra of lithium-sulfur batteries with different separators(B) |

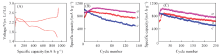

图7(A)为含有TiO2/CNTs涂覆隔膜的锂硫电池在0.5C倍率下的首周充放电曲线. 可以看到, 该电池在放电过程中存在3个放电平台, 与图6 CV曲线的还原过程一致. 图7(B)示出了电池在0.5C倍率下的循环性能. 可见, 隔膜没有涂层的锂硫电池的初始放电容量为1005.1 mA· h/g, 150周后容量衰减为493.7 mA· h/g, 容量保持率仅为49.1%; 隔膜涂覆CNTs的锂硫电池的初始放电容量为763.6 mA· h/g, 13周后放电容量升高到945.1 mA· h/g, 循环150周后容量仍有734.8 mA· h/g, 容量保持率为77.7%; 而含有TiO2/CNTs涂覆隔膜的锂硫电池的最高放电容量为1051.1 mA· h/g, 循环150周后仍能保持在904.8 mA· h/g, 容量保持率高达86.1%. 图7(C)示出了电池在1C倍率下的循环性能. 使用空白隔膜电池的初始放电容量为899.4 mA· h/g, 循环250周后容量快速衰减到511.8 mA· h/g, 容量保持率仅为56.9%; 使用CNTs涂覆隔膜电池的最高放电容量为885.8 mA· h/g, 循环250周后容量为637.9 mA· h/g, 保持率为72.0%; 使用含有TiO2/CNTs涂覆隔膜的电池最高放电容量为1036.9 mA· h/g, 250周后的容量为763.0 mA· h/g, 容量保持率为73.5%. 与含有CNTs涂覆隔膜的电池相比, 含有TiO2/CNTs涂覆隔膜的锂硫电池的放电容量和循环稳定性都更加优异, 主要原因在于CNTs只能对多硫化物起到物理屏障的作用, 而TiO2的引入可以对多硫化物起到化学吸附作用, 有效抑制其在正负极之间的穿梭.

综上所述, 本文以金属有机框架材料为模板制备出具有多孔结构的TiO2材料, 并通过与CNTs复合, 制备了对多硫化物同时具有物理和化学吸附作用的TiO2/CNTs涂覆隔膜. 相较于使用CNTs涂覆隔膜的锂硫电池, 使用该复合材料涂覆隔膜的电池具有更加优异的电化学性能. 在0.5C倍率下其放电容量高达1051.1 mA· h/g, 循环150周以后维持在904.8 mA· h/g, 容量保持率高达86.1%; 由于TiO2/CNTs涂覆隔膜对多硫化物良好的吸附阻碍作用以及优异的二次集流效果, 在1C倍率下放电容量仍有1036.9 mA· h/g, 循环250周后仍可维持在763.0 mA· h/g, 展示出了良好的循环稳定性和倍率性能. 研究结果不仅证明了TiO2/CNTs复合材料涂层提升锂硫电池性能的作用, 也为以金属有机框架材料为模板制备不同结构衍生材料提供了新思路, 为解决电网领域巡线无人机等装置电源对高能量密度电池的需求提出了可行的研究方向.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|