联系人简介: 范 琳, 女, 博士, 研究员, 主要从事高性能和功能性聚酰亚胺材料研究. E-mail: fanlin@iccas.ac.cn

基于含硅芳香二胺双(4-氨基苯氧基)二甲基硅烷(APDS)设计制备了系列苯乙炔基封端的含硅氧烷结构聚酰亚胺树脂预聚物(PEPA-PIS), 考察了硅氧烷含量对树脂固化物耐热稳定性的影响规律. 利用非反应性苯酐基团封端的模型预聚物(PA-PIS)证明了温度对于硅氧烷结构演变的影响. 通过对树脂固化物高温固化处理后耐热稳定性与微观结构和表面形貌的关系进行深入研究, 发现在高温下硅氧烷结构发生氧化交联反应, 并在树脂表面形成具有无机特性的二氧化硅结构, 这种有机/无机杂化特性可显著提高聚酰亚胺树脂的耐热稳定性.

A series of phenylethynyl-terminated imide oligomers(PEPA-PIS) based on siloxane-containing aromatic diamine, i.e., bis(p-aminophenoxy)dimethyl silane(APDS), was synthesized. The effect of siloxane content on the thermal stability of cured polyimides resins was investigated. The influence of temperature on the evolution of siloxane structure was confirmed by the non-reactive phthalic-terminated model imide oligomers(PA-PIS). The thermal stability of polyimide resins after post-curing at elevated temperature and the correlation with the microstructure and surface morphology were discussed. The results indicated that the oxidative crosslinking reaction of siloxane was occurred at elevated temperature, and even resulting in the formation of inorganic silica on the resin surface. The significant enhancement in thermal stability of polyimide containing siloxane structure is attributed to their organic/inorganic hybrid characteristics.

热固性聚酰亚胺树脂由于具有突出的耐热性能和优异的力学强度, 作为高性能纤维增强复合材料基体树脂在航空航天领域得到了广泛应用[1, 2], 已越来越多地代替传统金属材料用于主承力结构件或功能性构件的制造, 从而满足飞行器制造技术不断向高速轻量化方向发展的要求. 基体树脂的耐热稳定性是决定复合材料在高温下性能优劣的关键因素, 通常具有刚性主链结构的强分子链间相互作用以及高交联密度的热固性聚酰亚胺树脂会表现出更高的耐热稳定性[3]. 但是刚性的主链结构和强分子链间相互作用会导致其预聚物熔体黏度增大, 成型加工困难, 不利于制备低孔隙率和高质量的复合材料[4, 5, 6]; 同时, 高交联密度的聚酰亚胺通常由低分子量的预聚物制备, 这种树脂一般脆性很大, 无法满足复合材料应用中对于高抗冲击韧性的要求[7, 8]. 因此通过分子结构设计, 在实现提高聚酰亚胺树脂耐热性能的同时兼顾树脂的成型工艺性和力学性能成为人们追求的目标.

近年来, 人们针对有机/无机杂化聚酰亚胺树脂开展了大量研究, 通过将具有无机特性的碳硼烷、 笼状倍半硅氧烷及硅氧烷等结构引入到聚酰亚胺中以提高树脂的耐热性能[9, 10, 11, 12]. Lincoln等[13, 14]通过在热固性聚酰亚胺刚性主链中引入柔性有机硅氧烷链段实现了树脂预聚物熔体流动性及固化物韧性的有效改善, 同时发现, 在高温下硅氧烷结构具有一定无机特性, 可大幅提高聚酰亚胺的耐热稳定性. 本课题组[15]在前期工作中将双(4-氨基苯氧基)二甲基硅烷(APDS)引入到苯乙炔基封端的聚酰亚胺树脂结构中, 得到了含硅氧烷结构的聚酰亚胺树脂预聚物, 具有良好的工艺性能, 最低熔体黏度低于20 Pa· s, 经固化后树脂的玻璃化转变温度(Tg)超过446 ℃, 表现出优异的耐热稳定性. 但对于这种含硅氧烷结构聚酰亚胺树脂在高温下的结构演变过程及其耐热稳定性提升机理方面尚缺乏研究.

本文设计制备了苯乙炔基封端的含硅氧烷结构聚酰亚胺树脂预聚物(PEPA-PIS), 考察了硅氧烷含量对树脂高温热稳定性的影响规律, 同时利用非反应性苯酐基团封端的模型预聚物(PA-PIS), 证明了温度对于硅氧烷结构演变的影响. 在此基础上, 系统研究了不同温度下含硅氧烷结构聚酰亚胺树脂的微观结构与形貌变化, 揭示了在高温下硅氧烷结构演变与其耐热稳定性提升的关系.

2, 3, 3', 4-联苯四酸二酐(a-BPDA), 盐城市星辰化工有限公司; 4-苯乙炔基苯酐(PEPA)和4, 4'-二氨基-2, 2'-双三氟甲基联苯(TFDB), 常州市阳光药业有限公司; 双(4-氨基苯氧基)二甲基硅烷(APDS), 美国Gelest公司; 邻苯二甲酸酐(PA), 阿拉丁试剂(上海)有限公司; 无水乙醇, 北京北化精细化学品有限责任公司.

Q50热重分析仪、 Q800动态机械热分析仪及AR2000流变仪, 美国TA公司; Avance Ⅲ 400固体核磁共振波谱仪, 瑞士布鲁克公司; X射线光电子能谱(XPS)仪, 英国VG公司; HT7700透射电子显微镜(TEM), 日本日立公司.

采用单体反应物原位聚合(PMR)法制备了4种具有不同硅氧烷含量的苯乙炔基苯酐封端聚酰亚胺树脂预聚物. 树脂的合成方法如下: 首先分别将封端剂PEPA 和芳香二酐a-BPDA在无水乙醇中加热回流, 得到酯化的PEPE和 a-BPDE均相溶液. 然后在配有机械搅拌的三口烧瓶中加入芳香二胺TFDB、 含硅芳香二胺APDS及无水乙醇, 在氮气保护下搅拌至二胺全部溶解, 再将所得的2种酯化溶液加入到三口瓶中, 在室温下反应12 h, 得到固含量(质量分数)均为50%的聚酰胺酸树脂溶液, 在鼓风干燥箱中经80 ℃/2 h热烘除去溶剂后, 再经过真空烘箱程序升温处理至200 ℃, 得到苯乙炔基封端含硅氧烷结构的聚酰亚胺树脂预聚物(PEPA-PIS). 4种树脂预聚物的设计分子量均为1500, 树脂体系中芳香二胺TFDB与APDS的摩尔比分别为10: 0, 9: 1, 8: 2和7: 3(标记为PEPA-PIS-0, PEPA-PIS-1, PEPA-PIS-2和PEPA-PIS-3).

非反应性苯酐基团封端的模型预聚物的制备方法除将PEPA替换为邻苯二甲酸酐(PA)外其余步骤与上述相同, 2种树脂预聚物的设计分子量均为1500, 树脂体系中芳香二胺TFDB与APDS的摩尔比分别为9: 1和0: 10(标记为PA-PIS-1和PA-PIS-10).

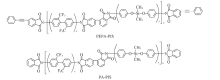

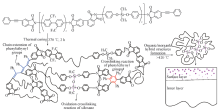

苯乙炔基封端树脂预聚物(PEPA-PIS)和苯酐封端模型预聚物(PA-PIS)的化学结构如图1所示. 预聚物体系包括二胺摩尔比、 硅氧烷含量、 聚合度以及设计分子量在内的化学组成列于表1.

| Table 1 Chemical composition of PEPA-terminated and PA-terminated oligoimides |

将上述聚酰亚胺树脂预聚物粉末放入模具中, 经250 ℃/0.5 h, 300 ℃/0.5 h和360 ℃/0.5 h程序升温使树脂充分熔融后加压, 进一步升温至370 ℃后在2 MPa压力下固化2 h, 自然降温后卸压开模得到树脂固化物. 后固化处理采用鼓风干燥箱升温至相应温度后恒温1 h.

树脂固化物热重分析(TGA)分别在空气和氮气气氛下测定, 升温速率20 ℃/min, 温度范围为40~800 ℃. 动态机械热分析(DMA)测试采用三点弯曲模式, 在氮气氛下测定, 升温速率为5 ℃/min, 温度范围为40~500 ℃. 流变测试中将模型预聚物压制成直径为25 mm的圆片样品, 装入到预热至200 ℃的流变仪样品台中, 以4 ℃/min的速率分别升温至目标温度后恒温2 h, 采用振荡模式测试模型预聚物熔体黏度的变化. 固体核磁硅谱测定中静态磁场磁感应强度为9.4 T, π /2脉冲宽度为3.0 μ s. 树脂固化物表面硅氧烷结构变化用XPS进行表征, 射线源为Al Kα 射线, 荷电位移以

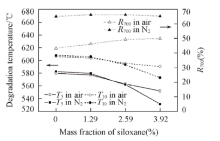

图2为含硅氧烷结构聚酰亚胺树脂的热稳定性与硅氧烷含量之间的关系图. 结果表明, 无论在氮气还是空气气氛下树脂固化物的5%失重温度(T5)和10%失重温度(T10)均随着硅氧烷含量的提高呈现降低的趋势.

这可能源于硅氧烷结构中Si— C键的键能相对低于其它键能, 因此在高温下较早出现降解[16, 17]. 此外, 在N2气氛下得到的树脂固化物在700 ℃下的残重(R700)数值基本恒定, 不随硅氧烷含量的变化而变化. 然而, 在空气气氛下树脂固化物的残重R700却随着硅氧烷含量的提高而逐渐增大. 当硅氧烷含量超过2.59%(APDS在混合二胺中的摩尔分数超过20%)时, 聚酰亚胺树脂在空气气氛下具有比N2气氛下更高的T5和T10, 说明其在空气气氛下的热稳定性更优. 这一结果不同于传统的聚酰亚胺树脂的热降解行为, 推测这种不同寻常的表现可能与硅氧烷结构在高温下发生的氧化交联反应有关.

当聚酰亚胺作为复合材料基体树脂应用于高温领域时其玻璃化转变温度(Tg)是首要考虑条件, Tg高低决定了材料的使用温度范围. 图3为含硅氧烷结构聚酰亚胺树脂固化物的DMA曲线. 从图3(A)可看出, 经370 ℃固化后的树脂储能模量先随着温度的升高而缓慢下降, 当达到一定温度后储能模量急剧下降. 在tanδ -T的关系图中观察到2个峰, 出现在240~250 ℃之前较弱的tanδ 峰是由TFDB中三氟甲基取代联苯结构的次级转变(β -relaxation)造成的[18], 而位于312~422 ℃之间的tanδ 峰则归因于聚合物主链的玻璃化转变(α -relaxation). 进一步比较发现, 具有高硅氧烷含量的树脂固化物表现出相对较低的tanδ 峰值温度, 随硅氧烷含量的增加聚酰亚胺树脂固化物的Tg高低排序为PEPA-PIS-3< PEPA-PIS-2< PEPA-PIS-1< PEPA-PIS-0, 这是由硅氧烷链段具有较高柔性所致.

已知, 苯乙炔基热固化起始阶段以生成线性多烯结构为主, 其后随着固化反应的进行多烯链段分子内或分子间的双键发生反应生成高度交联的聚合物结构[19, 20]. 因此通过高温后固化处理可以将聚酰亚胺固化物中的线性多烯结构转换成高度交联结构, 树脂固化物的Tg会出现提升. 将树脂固化物在空气气氛下于450 ℃下进一步后固化处理1 h, 然后进行DMA测试以考察高温处理对树脂耐热性能影响. 从图3(B)可以看到, 经后固化处理后所有树脂的储能模量拐点温度均得到了显著提升, tanδ 峰值温度达到了446~478 ℃. 值得注意的是后固化处理前后树脂Tg之间的差值随着硅氧烷含量的提高而增大, 如后固化前后PEPA-PIS-0的Tg由422 ℃提高到了472 ℃, 温度差值为50 ℃; 而后固化前后PEPA-PIS-1的Tg则由375 ℃跃升到470 ℃, 温度差值提高到95 ℃; PEPA-PIS-3的温度差值更高达166 ℃. 我们认为不含硅氧烷结构的PEPA-PIS-0经高温后固化后Tg的提高, 主要是由于苯乙炔基固化后的线性多烯结构进一步转换成高度交联结构带来的. 而含硅氧烷结构的聚酰亚胺树脂除了上述封端基团交联结构的进一步完善外, 还存在着其它反应造成Tg的显著提高, 这可能与硅氧烷结构在高温下发生氧化交联反应有关.

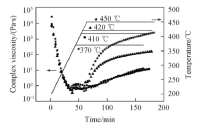

硅氧烷在高温下氧化交联反应的结果必然使得聚酰亚胺树脂预聚物的交联密度增大, 受此影响其熔体黏度也将随之增大. 但由于在高温下同时存在因苯乙炔基交联程度的提高熔体黏度增大的现象, 因此难以明确判断高温下树脂预聚物黏度增大究竟是封端基团的交联还是硅氧烷氧化交联反应引起的. 为考察高温处理对硅氧烷结构带来的影响, 我们合成了非反应性封端剂邻苯二甲酸酐(PA)封端的模型预聚物PA-PIS-1和PA-PIS-10, 以排除苯乙炔基交联反应这一影响因素. 图4给出了模型预聚物PA-PIS-1从200 ℃分别升温到目标温度370, 410, 420和450 ℃后的恒温流变曲线. 从图4看出, 模型预聚物在370和410 ℃下经2 h恒温时熔体黏度增大幅度不大, 但是在420和450 ℃恒温时熔体黏度以指数形式增长. 由此证明硅氧烷结构在420 ℃以上高温下会发生氧化交联反应, 因此导致熔体黏度急剧增加.

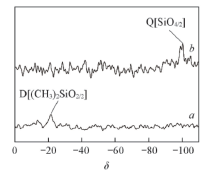

在硅氧烷结构发生氧化交联反应的过程中, 存在于最初的D[(CH3)2SiO2/2]结构中的与硅原子相连的烷基逐步被氧原子取代, 进而向T[CH3SiO3/2]结构转变, 并最终形成完全氧化的Q[SiO4/2]结构[21], 因此可以通过固体核磁硅谱和XPS对这一过程进行验证. 我们将模型预聚物PA-PIS-1分别在370, 420, 450和500 ℃高温空气环境下处理1 h, 而后对样品进行固体核磁测试, 结果发现所有样品中均无Si信号出现, 可能是上述模型预聚物中Si元素含量太低导致仪器无法检测. 而由含硅二胺均聚的模型预聚物PA-PIS-10的固体核磁硅谱测试结果发现仅在370和500 ℃恒温处理后的样品中检测出了Si信号(图5). 可以看到, 在370 ℃处理后的样品中检测出了D[(CH3)2SiO2/2]结构存在, 其化学位移为δ -22.5[22], 而在500 ℃处理后的样品中只检测出了化学位移为δ -100.5, 归属于Q[SiO4/2]结构的信号[23], 由此可以确认聚酰亚胺树脂中的有机硅氧烷结构在高温下发生了氧化交联反应, 形成了类似于无机二氧化硅的结构. 以420和450 ℃处理后的样品受硅氧烷氧化交联反应程度的影响可能同时存在多种氧化态结构, 但因每个结构中硅元素含量较低, 信号较弱不足以被仪器检测到.

选取综合性能更优的PEPA-PIS-1树脂体系, 研究不同后固化处理温度对其微观结构与表面形貌的影响, 进而全面了解含硅氧烷结构聚酰亚胺树脂固化物高温下的结构演变过程.

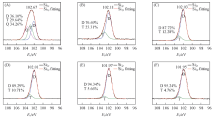

图6给出了PEPA-PIS-1树脂经370 ℃固化及420和450 ℃高温后固化处理后样品表面Si2p XPS谱图. 可以看出, 随着后固化处理温度的提高, Si2p的结合能由102.03 eV逐渐增大到103.30 eV. 众所周知, 当硅氧烷结构中与硅原子相连的烷基被氧原子取代后其结合能增大[24], 因此后固化处理后样品表面S

| Fig.6 Si2p XPS spectra of PEPA-PIS-1 cured at 370 ℃(A), as well as after post-curing at 420 ℃(B) and 450 ℃(C), respectively |

从图6和表2可以看到, 经370 ℃固化后树脂表面主要为硅氧烷结构, 以D[(CH3)2SiO2/2]形式存在, 含量达91.19%, 同时有少量T[CH3SiO3/2]结构. 当树脂经过420和450 ℃后固化处理后, 树脂表面D[(CH3)2SiO2/2]结构含量不断下降, 与此同时均出现了完全氧化的Q[SiO4/2]结构, 且随处理温度的提高含量从36.90%提高到69.49%. 由此说明在420 ℃以上高温下硅氧烷结构发生了氧化交联反应并部分形成了具有无机二氧化硅特性的结构. 这一研究结果与固体核磁硅谱测试的结果吻合.

| Table 2 Curve fitting results of Si2p XPS spectra for cured and postcured PEPA-PIS-1 |

硅氧烷氧化交联反应除需要高温条件外也需要氧气的存在, 而氧气从样品表面渗透到样品内部需要一定时间, 因此可以推断样品在某一温度后固化处理后由于表面与内部的气氛环境有所不同, 其表面与内部硅氧烷结构的变化也会有差异. 为了追踪树脂固化物经过高温后固化处理后其内部是否也发生了同样的变化, 对经450 ℃后处理的PEPA-PIS-1样品从表面向下打磨出不同的深度, 对露出的新表面进行了XPS测试, 并进行了不同硅氧化态结构的分峰拟合, 结果如图7所示. 可以发现, 深度为0.02 mm的样品中仍存在完全氧化的Q[SiO4/2]结构, 但是在深度为0.10 mm处则仅存在D[(CH3)2SiO2/2]和T[CH3SiO3/2]结构, 随着深度的不断增加除D[(CH3)2SiO2/2]和T[CH3SiO3/2]结构的比例有所区别外其余基本不变. 值得指出的是深度为0.80 mm处的样品中仍存在4.76%的T[CH3SiO3/2]结构, 这是树脂在370 ℃固化过程中形成的T[CH3SiO3/2]结构.

| Fig.7 S Depth/mm: (A) 0.02; (B) 0.10; (C) 0.15; (D) 0.20; (E) 0.40; (F) 0.80. |

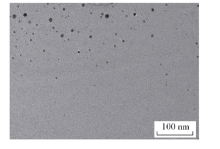

图8为经450 ℃后固化处理的PEPA-PIS-1树脂固化物的截面TEM形貌. 可以看出, 样品中存在黑色小圆球状的颗粒, 尺寸在2~10 nm之间. 结合XPS分析结果, 可以确认出现的颗粒为二氧化硅. 经进一步观察发现二氧化硅颗粒分布从样品表面到内部(图8从上到下)逐渐减少, 这与样品XPS的深度分析结果一致, 表明硅氧烷氧化交联除受温度影响外也受到氧气在样品内部扩散的影响. 总而言之, 含硅氧烷结构聚酰亚胺树脂在经历420~450 ℃高温后固化处理后会发生硅氧烷氧化交联反应, 样品表面出现类似无机二氧化硅的结构相, 树脂从最初的有机结构转变成有机/无机杂化结构.

含硅氧烷结构聚酰亚胺树脂在高温下的结构演变过程可归纳如Scheme 1所示. 在树脂预聚物在370 ℃固化成型过程中的主要反应为苯乙炔基的热固化反应, 端基链延长生成线性多烯结构并进一步反应形成交联结构, 与此同时伴随极少量的硅氧烷发生氧化形成部分交联结构, 此时树脂固化物的主要结构为有机结构. 当树脂进一步暴露于高温空气环境下, 其表面的硅氧烷结构逐步被氧化形成交联结构, 最后完全氧化生成无机二氧化硅结构, 这时树脂转变成有机/无机杂化结构. 这种经过高温后固化处理后的树脂不但具有高度交联的结构, 可赋予树脂较大的刚性和更高的玻璃化转变温度, 而且在树脂表面形成无机二氧化硅粒子保护层, 可以阻挡外部热量使树脂内部结构免于破坏. 因此, 这种具有有机/无机杂化特性的含硅氧烷结构聚酰亚胺树脂表现出优异的耐热稳定性.

制备了具有不同硅氧烷含量的聚酰亚胺树脂预聚物, 并通过热模压工艺制备得到树脂固化物. 树脂的耐热稳定性与高温下硅氧烷的结构变化密切相关, 当硅氧烷主要以D[(CH3)2SiO2/2]结构存在时, 随着硅氧烷含量的提高树脂因柔性链段增加, 其玻璃化转变温度呈下降趋势, 但是经420 ℃以上高温后固化处理后, 硅氧烷发生氧化交联反应, D[(CH3)2SiO2/2]结构转变为更高氧化态的T[CH3SiO3/2]结构, 甚至形成完全氧化的Q[SiO4/2]结构. 这种含硅氧烷结构聚酰亚胺树脂在高温下形成有机/无机杂化结构的特性, 赋予了其优异的耐热稳定性.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|